کوپلینگهای مغناطیسی

برای پمپهای صنعتی در صنایع پتروشیمی

1- مقدمه

- معرفی کلی پمپهای صنعتی و اهمیت آنها در صنایع پتروشیمی.

- تعریف کوپلینگ مغناطیسی و نقش آن در پمپها.

- اهمیت استفاده از کوپلینگهای مغناطیسی در افزایش بهرهوری و کاهش خرابیها.

2- تعریف و انواع کوپلینگهای مغناطیسی

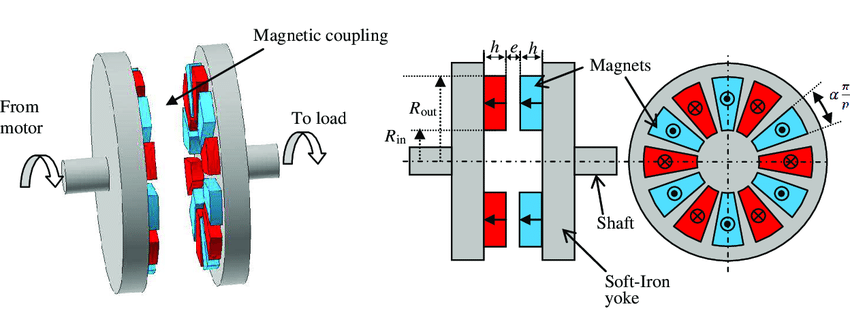

- مفهوم کوپلینگ مغناطیسی:

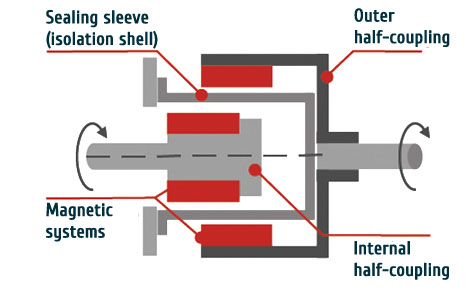

- اصول عملکرد: انتقال گشتاور بدون تماس مکانیکی.

- اجزای اصلی: روتورهای مغناطیسی، پوسته جداساز، و دیگر اجزا.

- انواع کوپلینگهای مغناطیسی:

- کوپلینگهای محوری (Axial).

- کوپلینگهای شعاعی (Radial).

- تفاوتها و مزایای هر نوع در کاربردهای مختلف.

3- کاربردهای کوپلینگ مغناطیسی در پمپها

- صنایع پتروشیمی: انتقال مواد خطرناک و فرار.

- صنایع دارویی: نیاز به محیطهای بهداشتی و استریل.

- صنایع غذایی: کاربرد در فرآیندهایی که نیاز به جداسازی کامل سیال دارند.

- صنایع شیمیایی: مقاومت در برابر خوردگی و سازگاری با مواد شیمیایی خاص.

4- فرایند طراحی و ساخت کوپلینگهای مغناطیسی

- انتخاب مواد:

- آلیاژهای مقاوم در برابر خوردگی برای پوسته جداساز.

- آهنرباهای دائمی (مانند نئودیمیوم) برای روتور.

- محاسبات فنی:

- طراحی گشتاور مورد نیاز.

- تعیین فاصله بین آهنرباها و پوسته.

- شبیهسازی و تست:

- استفاده از نرمافزارهای مهندسی برای تحلیل مغناطیسی.

- آزمایشهای عملی برای اطمینان از عملکرد.

5- مزایا و چالشها

- مزایا:

- حذف نشتی سیال و افزایش ایمنی.

- کاهش نیاز به تعمیرات مکانیکی.

- مقاومت در برابر مواد شیمیایی خورنده.

- چالشها:

- هزینه تولید بالا.

- نیاز به دقت در طراحی و تولید.

- محدودیتهای دما و فشار در برخی موارد.

کاربرد کوپلینگهای مغناطیسی در صنایع پتروشیمی

کوپلینگهای مغناطیسی نقش کلیدی در بهینهسازی عملکرد پمپهای صنعتی در پتروشیمی دارند. این فناوری، با بهرهگیری از اصول مغناطیسی، به انتقال گشتاور بدون تماس فیزیکی کمک میکند و بسیاری از مشکلات رایج در پمپهای مکانیکی سنتی را برطرف میکند. کاربردهای خاص این فناوری در صنایع پتروشیمی به شرح زیر است:

1- انتقال سیالات خطرناک و فرار

- در پتروشیمی، سیالاتی مانند هیدروکربنها، گازهای مایع شده و مواد سمی بهطور مداوم منتقل میشوند.

- کوپلینگ مغناطیسی با حذف تماس مکانیکی و کاهش احتمال نشتی، ایمنی فرایندها را افزایش میدهد.

- این فناوری در انتقال موادی که حتی کمترین نشتی آنها میتواند منجر به آتشسوزی یا حوادث زیستمحیطی شود، ضروری است.

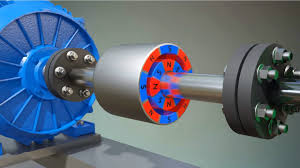

2- کاربرد در پمپهای سانتریفیوژ بدون نشتی (Sealless Pumps)

- کوپلینگهای مغناطیسی معمولاً در پمپهای بدون نشتی استفاده میشوند که برای انتقال سیالات خورنده و پرخطر مناسباند.

- این نوع پمپها برای کاهش هزینههای تعمیر و نگهداری و افزایش عمر تجهیزات در پتروشیمی بهکار میروند.

3- مقاومت در برابر مواد شیمیایی خورنده

- بسیاری از مواد شیمیایی در پتروشیمی خاصیت خورندگی بالایی دارند که موجب آسیب به اجزای مکانیکی میشوند.

- استفاده از پوستههای جداساز مقاوم در برابر خوردگی در کوپلینگهای مغناطیسی باعث میشود این تجهیزات دوام بالایی داشته باشند و خطر خرابی کاهش یابد.

4- افزایش بهرهوری در فرایندهای بحرانی

- کوپلینگ مغناطیسی با حذف تماس مستقیم اجزا و کاهش اصطکاک، کارایی انتقال نیرو را افزایش میدهد.

- در پتروشیمی، این افزایش بهرهوری میتواند تأثیر مستقیمی بر کاهش هزینههای عملیاتی و افزایش ظرفیت تولید داشته باشد.

5- کاربرد در شرایط دمای بالا

- در پتروشیمی، برخی فرایندها در دماهای بسیار بالا انجام میشوند.

- کوپلینگهای مغناطیسی با استفاده از آهنرباهای نئودیمیوم یا ساماریوم کبالت که مقاوم به حرارتاند، میتوانند در چنین شرایطی عملکرد پایدار داشته باشند.

6- حذف نشتی در مواد با درجه خلوص بالا

- برای انتقال موادی که نیاز به درجه خلوص بالا دارند، مانند خوراکهای پالایشگاهی یا مواد واسطهای حساس، کوپلینگهای مغناطیسی بهترین انتخاب هستند.

- این تجهیزات امکان آلوده شدن سیال توسط اجزای مکانیکی را از بین میبرند.

7-کاربرد در واحدهای بحرانی پتروشیمی

کوپلینگهای مغناطیسی بهطور گسترده در واحدهای زیر استفاده میشوند:

- واحدهای کراکر: جایی که هیدروکربنهای سبک به اتیلن و پروپیلن تبدیل میشوند.

- واحدهای پلیمرسازی: که نیاز به انتقال دقیق و بدون آلودگی مواد اولیه پلیمر دارند.

- واحدهای تصفیه و تقطیر: که در آنها شرایط دمایی و فشاری سخت وجود دارد.

8- کاهش هزینههای تعمیر و نگهداری

- در محیطهای خشن پتروشیمی، خرابی تجهیزات میتواند منجر به توقف تولید و هزینههای زیاد شود.

- کوپلینگهای مغناطیسی با طراحی بدون سایش، عمر طولانیتری دارند و نیاز به تعمیرات مکرر را کاهش میدهند.

9-بهبود ایمنی محیط کاری

- پتروشیمی یکی از صنایع پرخطر از نظر احتمال آتشسوزی و انفجار است.

- استفاده از کپلینگهای مغناطیسی به دلیل حذف نشتی و تماس مکانیکی، احتمال وقوع حوادث را به شدت کاهش میدهد و محیط کاری ایمنتری فراهم میکند.

10-موارد خاص (Special Applications)

- پمپهای انتقال گاز: کپلینگ مغناطیسی در انتقال گازهای مایعشده مانند پروپان و بوتان کاربرد دارد.

- پمپهای فرآیندی در محیطهای خلاء: برای فرایندهایی که نیاز به جلوگیری از ورود هوا به سیستم دارند.

جزئیات فنی کوپلینگهای مغناطیسی

1- اصول عملکرد کوپلینگ مغناطیسی

کوپلینگهای مغناطیسی با استفاده از میدانهای مغناطیسی تولید شده توسط آهنرباهای دائمی، گشتاور را از موتور به شفت پمپ منتقل میکنند.

- آهنرباها: معمولاً از نئودیمیوم-آهن-بور (NdFeB) یا ساماریوم کبالت ساخته میشوند که قدرت و دوام بالایی دارند.

- فاصله هوا: فاصلهای بین دو روتور مغناطیسی وجود دارد که تأثیر مستقیمی بر بازده و میزان گشتاور انتقالی دارد.

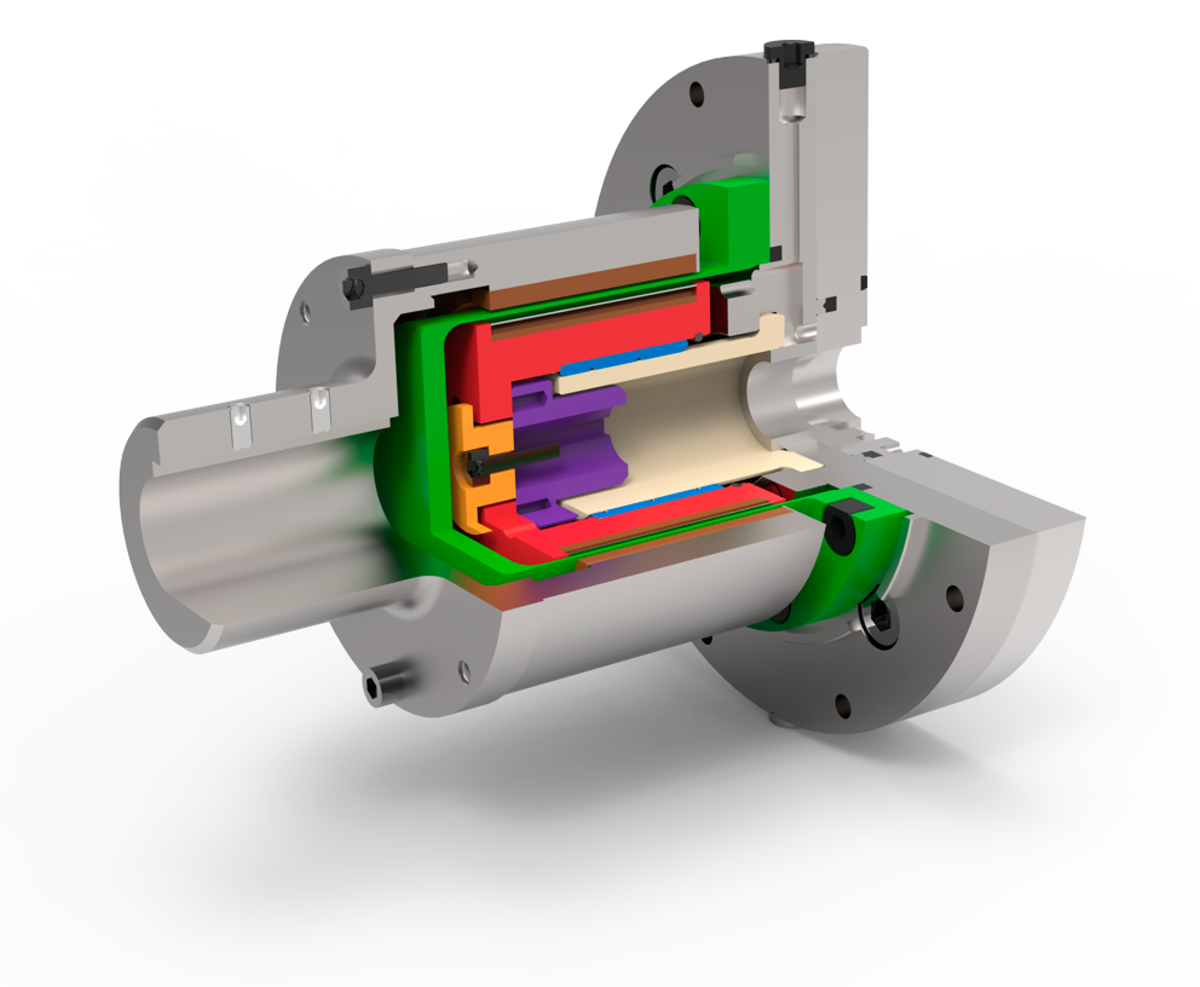

- پوسته جداساز: از مواد غیرمغناطیسی (مانند فولاد ضدزنگ یا Hastelloy) ساخته میشود و وظیفه جلوگیری از تماس سیال با آهنرباها را دارد.

2- تحلیل گشتاور

- محاسبات گشتاور مغناطیسی از طریق روابط بین میدان مغناطیسی و نیرو انجام میشود.

- گشتاور به شدت به تعداد قطبهای مغناطیسی، فاصله بین روتورها و شدت میدان مغناطیسی بستگی دارد.

3-مواد بهکاررفته در کپلینگها

- آهنرباها:

- نئودیمیوم: مقاومت عالی در برابر دماهای متوسط (تا ۱۲۰ درجه سانتیگراد).

- ساماریوم کبالت: مناسب برای دماهای بالاتر (تا ۳۰۰ درجه سانتیگراد) و محیطهای خورنده.

- پوسته جداساز:

- فولاد ضدزنگ: مقاومت بالا در برابر خوردگی.

- Hastelloy یا آلیاژهای تیتانیوم: برای سیالات بسیار خورنده.

4-محدودیتهای دما و فشار

- دمای کاری معمول: از منفی ۴۰ تا ۳۰۰ درجه سانتیگراد بسته به نوع آهنربا و مواد پوسته.

- فشار کاری: میتواند تا ۲۰۰ بار را تحمل کند، بسته به طراحی پوسته و ضخامت آن.

5- شبیهسازی و تست

- شبیهسازیهای مغناطیسی: با استفاده از نرمافزارهایی مانند Ansys Maxwell یا COMSOL Multiphysics برای تحلیل دقیق میدانهای مغناطیسی و گشتاور.

- آزمایش فشار: بررسی استحکام پوسته جداساز در شرایط فشار بالا.

- آزمایش دما: بررسی عملکرد آهنرباها در دماهای مختلف.

کوپلینگهای مغناطیسی، با وجود مزایای بسیار، همچنان دارای محدودیتها و ایراداتی هستند که ممکن است در برخی کاربردها چالشبرانگیز باشند. در ادامه، ایرادات متداول این نوع کوپلینگها همراه با جزئیات فنی ارائه شده است:

۱. محدودیت در تحمل گشتاور بالا

- جزئیات: کوپلینگهای مغناطیسی برای انتقال گشتاور محدود طراحی شدهاند. اگر گشتاور مورد نیاز بیش از توان طراحی کوپلینگ باشد، آهنرباها دچار لغزش میشوند (Magnetic Slippage).

- چالش: در پمپهای پتروشیمی با بارهای ناگهانی یا متغیر، ممکن است این مشکل رخ دهد.

- راهکار: انتخاب کوپلینگ با تعداد قطبهای بیشتر یا استفاده از مواد مغناطیسی با ظرفیت بالاتر (مانند ساماریوم کبالت).

۲. کاهش کارایی در دماهای بسیار بالا

- جزئیات: آهنرباهای نئودیمیوم-آهن-بور در دماهای بالاتر از ۱۲۰ درجه سانتیگراد خاصیت مغناطیسی خود را از دست میدهند.

- چالش: بسیاری از فرایندهای پتروشیمی در دماهای بالاتر از این حد انجام میشوند.

- راهکار: استفاده از آهنرباهای ساماریوم کبالت که تحمل دمایی بالاتری دارند (تا ۳۰۰ درجه سانتیگراد).

۳. هزینه اولیه بالا

- جزئیات: مواد اولیه گران (مانند آهنرباهای دائمی و پوستههای مقاوم) هزینه اولیه تولید را افزایش میدهند.

- چالش: برای شرکتهایی با بودجه محدود، این هزینه ممکن است مانعی برای انتخاب این فناوری باشد.

- راهکار: ارزیابی بازگشت سرمایه (ROI) و نشان دادن صرفهجوییهای بلندمدت به مشتریان.

۴. حساسیت به فاصله هوا (Air Gap Sensitivity)

- جزئیات: فاصله بین دو مجموعه آهنربا (روتورهای محرک و متحرک) تأثیر زیادی بر گشتاور و بازده انتقال نیرو دارد.

- چالش: هر گونه تغییر در این فاصله به دلیل سایش، خطا در مونتاژ، یا تغییرات دما میتواند عملکرد را کاهش دهد.

- راهکار: طراحی دقیق و استفاده از مواد مقاوم برای جلوگیری از تغییر فاصله.

۵. تلفات ناشی از جریانهای گردابی (Eddy Currents)

- جزئیات: در پوسته جداساز فلزی، جریانهای گردابی ایجاد میشوند که باعث تلفات حرارتی و کاهش بازده میگردند.

- چالش: این مشکل در سرعتهای بالا یا سیالات با ویسکوزیته بالا بیشتر نمود پیدا میکند.

- راهکار: استفاده از مواد غیرمغناطیسی و غیررسانا مانند کامپوزیتها یا پوششهای ویژه.

۶. محدودیت در فشار بالا

- جزئیات: پوسته جداساز باید فشار سیستم را تحمل کند. طراحی نادرست یا استفاده از مواد نامناسب میتواند باعث ترکخوردگی یا شکست شود.

- چالش: در پمپهایی که با فشارهای بالای ۲۰۰ بار کار میکنند، این موضوع بحرانی است.

- راهکار: انتخاب مواد با مقاومت بالا مثل Hastelloy یا تیتانیوم و آزمایشهای فشار پیشرفته.

۷. کاهش کارایی در محیطهای خورنده شدید

- جزئیات: اگر پوسته جداساز در معرض سیالات بسیار خورنده قرار گیرد، ممکن است دچار خوردگی شود و عملکرد کل سیستم مختل شود.

- چالش: در پتروشیمی، موادی مانند اسیدها و گازهای خورنده بسیار رایجاند.

- راهکار: استفاده از پوششهای محافظ یا مواد مقاوم به خوردگی مانند آلیاژهای نیکل یا فولاد ضدزنگ خاص.

۸. محدودیت در تعمیر و نگهداری

- جزئیات: ساختار بدون تماس کپلینگ مغناطیسی، تعمیر و نگهداری آن را دشوار میکند. اگر آهنرباها آسیب ببینند، معمولاً باید کل مجموعه تعویض شود.

- چالش: هزینه و زمان تعمیرات ممکن است برای برخی کاربران قابل قبول نباشد.

- راهکار: استفاده از طراحیهای ماژولار برای تسهیل تعویض قطعات.

۹. حساسیت به تغییرات سرعت

- جزئیات: کوپلینگهای مغناطیسی در سرعتهای پایین ممکن است کارایی کمتری داشته باشند و گشتاور کافی را منتقل نکنند.

- چالش: در پمپهایی با سرعت متغیر یا توقف و راهاندازی مکرر، این موضوع میتواند مشکلساز شود.

- راهکار: بهینهسازی طراحی و انتخاب مناسب برای محدوده سرعتهای کاری مورد نظر.

۱۰. خطر جدایش مغناطیسی (Decoupling)

- جزئیات: در صورت افزایش ناگهانی بار، کوپلینگ مغناطیسی ممکن است از هم جدا شود و انتقال گشتاور متوقف شود.

- چالش: این امر میتواند منجر به توقف ناگهانی پمپ و آسیب به سیستم شود.

- راهکار: اضافه کردن سنسورهای پایش بار و طراحی سیستمهای محافظتی مانند کلاچهای مکانیکی کمکی.

برای طراحی و ساخت کوپلینگهای مغناطیسی، نیاز به دانش دقیق از چندین حوزه شامل مهندسی مکانیک، مغناطیس، مواد و طراحی سیستمهای پمپ است. در اینجا مراحل اصلی طراحی، ساخت و مراجع مرتبط برای طراحی کپلینگهای مغناطیسی برای پمپها و کاربردهای صنعتی (مثل پتروشیمی) آورده شده است.

مراحل طراحی و ساخت کپلینگهای مغناطیسی:

۱. تحلیل نیازمندیها

- هدف: اولین مرحله، تعیین نیازمندیها و مشخصات پمپ یا سیستم انتقال نیرو است.

- نوع سیال (خورنده یا غیرخورنده)

- دما و فشار کاری

- ظرفیت گشتاور مورد نیاز

- شرایط محیطی (مثل رطوبت، آلودگی، و غیره)

۲. انتخاب مواد مغناطیسی

- هدف: انتخاب مواد مغناطیسی با ویژگیهای مناسب مانند قدرت بالا، پایداری دمایی، و مقاوم به خوردگی.

- مواد رایج: نئودیمیوم، ساماریوم کبالت، آلیاژهای آهنی خاص.

- بررسی ویژگیهای ماده: مقاومت به حرارت، چگالی مغناطیسی، و پایداری در شرایط سخت.

۳. طراحی سیستم مغناطیسی

- هدف: طراحی دقیق سیستم مغناطیسی شامل تعیین تعداد و آرایش قطبها، طراحی روتورها و استاتورها.

- تعیین فاصله بین قطبها

- طراحی قطبهای مغناطیسی برای جلوگیری از لغزش

- ایجاد چیدمان بهینه برای انتقال گشتاور.

۴. طراحی مکانیکی و ساخت پوسته

- هدف: طراحی پوسته جداساز برای جلوگیری از تماس فیزیکی و انتقال نیرو.

- مواد پوسته باید مقاوم به فشار و خوردگی باشند (مثلاً فولاد ضدزنگ، آلیاژهای نیکل یا تیتانیوم).

- طراحی باید بهگونهای باشد که توانایی تحمل فشارهای بالای سیستم را داشته باشد.

۵. تحلیل کارکرد و شبیهسازی

- هدف: شبیهسازی عملکرد کپلینگ تحت شرایط مختلف برای ارزیابی کارایی.

- استفاده از نرمافزارهای شبیهسازی مانند ANSYS، COMSOL برای تحلیل میدانهای مغناطیسی، فشار، و دما.

- تحلیل پایداری در شرایط کارکرد بلندمدت و پیشبینی طول عمر.

۶. ساخت نمونه اولیه و آزمایش

- هدف: تولید نمونه اولیه و انجام آزمایشهای عملیاتی برای ارزیابی کارکرد واقعی.

- آزمایش در شرایط فشار و دما مختلف

- ارزیابی تحمل بار، کارایی انتقال نیرو و جلوگیری از نشتی.

۷. بهینهسازی و تولید انبوه

- هدف: پس از آزمایشهای موفق، بهینهسازی طراحی برای تولید انبوه با توجه به هزینهها و کارایی.

- تولید مطابق با استانداردهای جهانی.

- بهکارگیری فرآیندهای کنترل کیفیت و آزمایشهای مرحلهای در طول تولید.

مراجع و منابع طراحی کوپلینگهای مغناطیسی:

کتابها و مراجع علمی:

- "Magnetic Bearings and Bearingless Drives" - H. L. Chawla, S. T. P. (Springer)

- این کتاب به طراحی و تحلیل سیستمهای مغناطیسی، از جمله کوپلینگهای مغناطیسی، پرداخته است.

- "Magnetic Couplings for Industrial Applications" - Peter K. K. Lee (Elsevier)

- کتابی جامع در مورد استفاده از کوپلینگهای مغناطیسی در صنایع مختلف، شامل تکنولوژی و طراحی آن.

- "Design of Magnetic Devices" - A. E. Fitzgerald (Wiley)

- این کتاب مفصل در زمینه طراحی دستگاههای مغناطیسی است و میتواند کمک بزرگی برای مهندسان طراح کوپلینگهای مغناطیسی باشد.

مقالات علمی:

- "Design and Optimization of Magnetic Couplings for Pump Applications" - Journal of Engineering for Gas Turbines and Power

- این مقاله به طراحی بهینه کوپلینگهای مغناطیسی برای پمپها پرداخته و شامل روشهای مختلف بهینهسازی گشتاور و کارایی است.

- "Performance Analysis of Magnetic Couplings in Chemical and Petrochemical Industries" - Chemical Engineering Science

- تحلیل عملکرد کوپلینگهای مغناطیسی در صنایع شیمیایی و پتروشیمی، بهویژه در پمپها و سیستمهای انتقال نیرو.

نتیجهگیری:

برای طراحی و ساخت کوپلینگهای مغناطیسی، نیاز به تحقیق و بررسی دقیق بر اساس شرایط خاص هر پروژه است. استفاده از مراجع معتبر علمی و استانداردهای جهانی، به همراه شبیهسازی و آزمایشهای دقیق، میتواند به تولید یک محصول با کیفیت و کارآمد کمک کند.

شرکت مهندسی فربد صنعت ایرانیان با مشارکت شرکت اشکان تجهیز اسپادانا نسبت به ساخت مجموعه کوپلینگ های مغناطیسی بنا به شفارش مشتری می نماید .

تهیه و تدوین : معاونت مهندسی شرکت مهندسی فربد صنعت ایرانیان