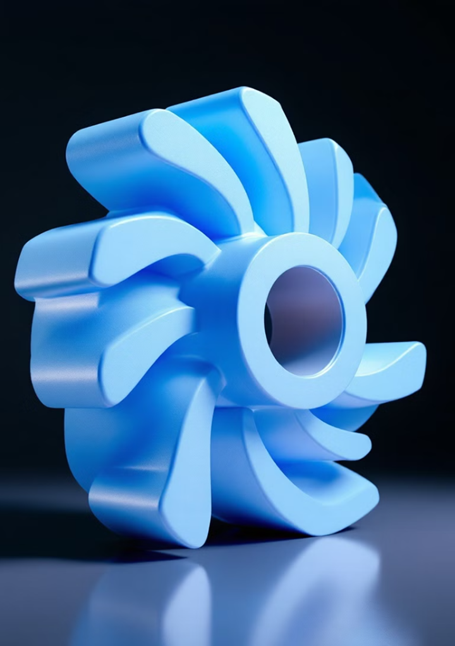

پروانه پمپ و عوامل موثر در طراحی

مقدمه

در طراحی پروانه پمپهای فشار قوی، یکی از مهمترین مسائلی که باید در نظر گرفته شود، نحوه تحمل فشار و تنشهای وارد شده به اجزای مختلف پروانه است. این فشارها و تنشها میتوانند ناشی از فشار کاری، سرعت چرخش پروانه، نوع سیال و حتی شرایط محیطی باشند.

تحلیل تنشها

پروانهها در شرایط کاری مختلف تحت فشارهای مختلفی قرار میگیرند. این فشارها میتوانند به صورت تنشهای استاتیکی (ثابت) یا دینامیکی (متحول) ظاهر شوند. در طراحی پروانهها باید این تنشها با دقت مورد ارزیابی قرار گیرند تا از شکست و خرابی جلوگیری شود.

بهطور خاص، در طراحی پروانه، باید به تنشهای خمشی، کششی، فشاری و برشی توجه ویژهای داشت. این تنشها به عوامل مختلفی مانند هندسه پروانه، مواد استفاده شده و شرایط عملیاتی بستگی دارند.

روشهای طراحی و محاسبه

در طراحی پروانهها، از روشهای مختلفی برای تحلیل تنشها استفاده میشود. یکی از این روشها، استفاده از روش المان محدود (FEM) است که میتواند تنشها را در بخشهای مختلف پروانه شبیهسازی کرده و به طراحان کمک کند تا نقاط ضعیف طراحی را شناسایی کنند.

مثال:

برای یک پمپ فشار قوی در صنعت نفت و پتروشیمی، پروانه ممکن است تحت فشار بسیار بالایی قرار گیرد. در این شرایط، فشار کاری میتواند به تنشهای خمشی و کششی زیادی منجر شود. طراحی پروانه با استفاده از نرمافزارهای FEM، میتواند تنشهای داخلی را شبیهسازی کرده و مطمئن شود که مواد بهکاررفته در پروانه قادر به تحمل این فشارها هستند.

مواد و انتخاب آنها

انتخاب مواد مناسب برای پروانه یکی از عوامل کلیدی در تحمل فشار و تنشهاست. مواد باید ویژگیهایی همچون مقاومت به خستگی، مقاومت به خوردگی و سختی بالا را دارا باشند. برای مثال، در پمپهای صنعتی، از آلیاژهای فولادی و تیتانیوم استفاده میشود تا تحمل فشار و تنش در شرایط مختلف ممکن باشد.

نتیجهگیری

در نهایت، طراحی پروانه باید بهگونهای باشد که بتواند تحت فشارهای بسیار بالا عمل کند بدون اینکه دچار ترکخوردگی یا شکست شود. استفاده از روشهای شبیهسازی پیشرفته مانند FEM و انتخاب مواد مناسب، نقش بزرگی در موفقیت این طراحیها دارد.

When designing impellers for high-pressure pumps, especially in industries like petrochemicals or steel, the key focus is on ensuring that the impeller can withstand the immense pressure and stress exerted during operation. The design must factor in dynamic forces, material fatigue, and potential for failure due to high pressures.

To explain this in more depth, the impeller is subjected to multiple forces:

- Radial Stress: This is due to the high centrifugal forces generated by the rotating impeller. The speed of rotation causes a build-up of force directed outward from the center, which increases with the square of the rotational speed. This stress must be managed to prevent deformation or failure.

- Tangential Stress: The interaction between the fluid and the impeller blades generates tangential stress, which can contribute to blade erosion, particularly in high-velocity applications.

- Axial Stress: Axial forces are the pressure forces acting along the shaft, causing bending stress at the shaft-impeller connection. This stress needs to be carefully calculated to prevent failure at the shaft interface.

- Fatigue and Material Choice: High-pressure and high-speed conditions lead to fatigue over time, so the material used for the impeller must be resistant to cyclic loading. Common materials include stainless steel and titanium alloys, which provide high strength and fatigue resistance.

- Thermal Stress: In many industrial applications, temperature gradients across the impeller blades can cause thermal stress. This needs to be accounted for in materials selection and design, as sudden temperature changes could lead to cracking or deformation.

Example: High-Pressure Pump in Petrochemical Industry

Consider a centrifugal pump used in a petrochemical refinery. The impeller is designed to operate at high speeds (around 3,000 to 4,000 RPM), pushing fluids with pressures ranging from 30 to 100 bar. The material of the impeller must withstand radial and axial stresses from the rotational forces and pressure differentials in the pump.

Using Finite Element Analysis (FEA), engineers simulate the stresses that will act on the impeller during its operational life. This simulation helps identify weak points—such as areas prone to high fatigue stress due to pressure variation or material erosion—and allows designers to reinforce these areas, choose more suitable materials, and ensure safe, efficient performance.

The design process also involves considering the surface finish of the impeller blades to reduce turbulence and wear caused by friction, as well as the use of wear-resistant coatings to extend the life of the impeller in aggressive chemical environments.

By integrating material science with advanced simulations, the final impeller design can withstand the most demanding conditions without failure, ensuring safety and performance in critical systems.

Would you like to dive into any of these areas more specifically? Or need further technical examples?

تهیه و تدوین : علی منتظرالظهور 1403