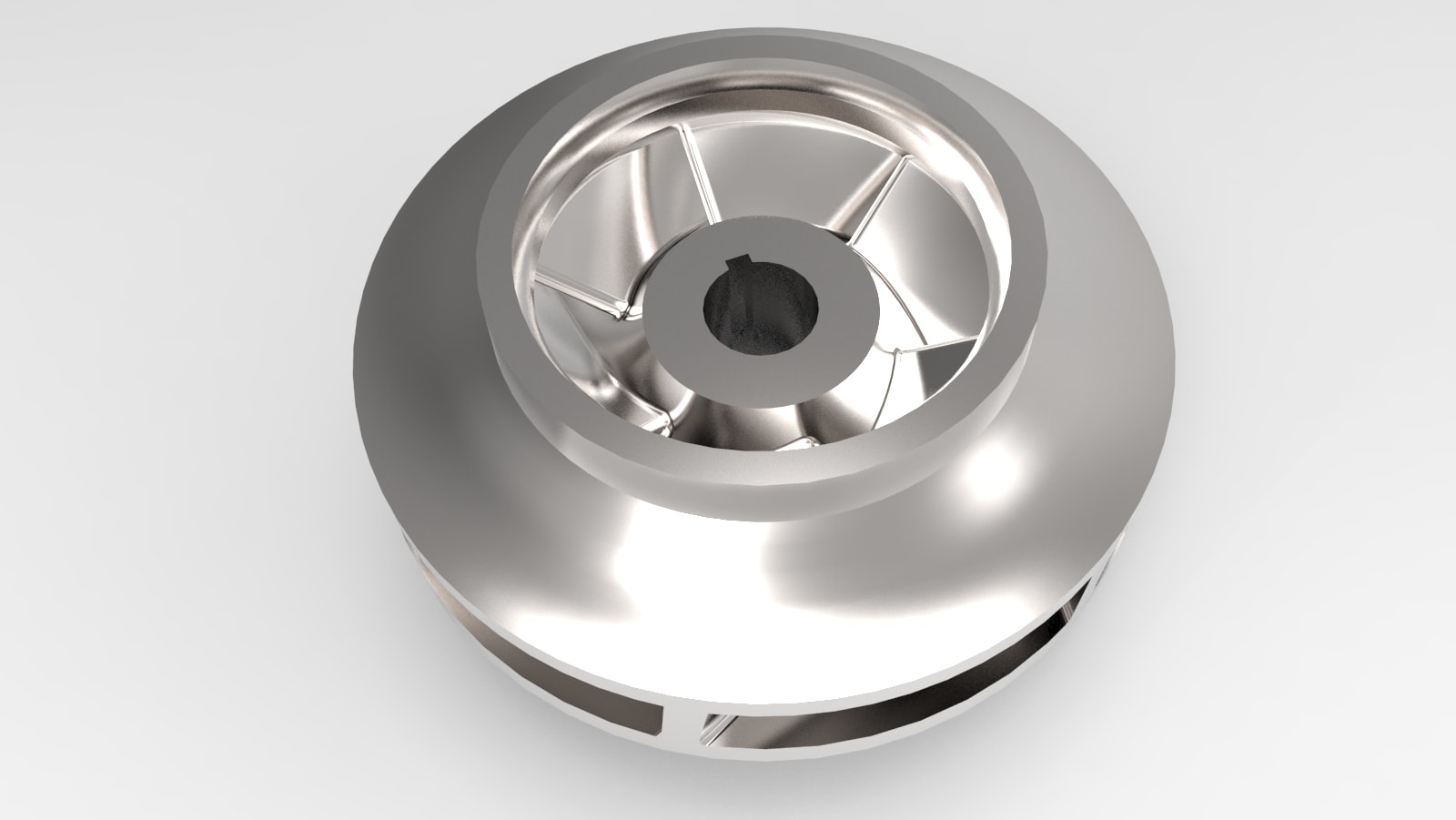

پروانههای پمپهای سانتریفیوژ

رویکردهای نوین طراحی، بهینهسازی و ساخت با متالورژی پیشرفته

مقدمه

پمپهای سانتریفیوژ، ستون فقرات بسیاری از صنایع از جمله نفت و گاز، پتروشیمی، آب و فاضلاب، کشاورزی، و نیروگاهها هستند. قلب تپنده این پمپها، "پروانه" است؛ قطعهای حیاتی که با تبدیل انرژی مکانیکی به انرژی جنبشی سیال، باعث جابجایی آن میشود. عملکرد، بازدهی، و طول عمر یک پمپ سانتریفیوژ به شدت به طراحی، متریال، و کیفیت ساخت پروانه آن بستگی دارد. در سالهای اخیر، با پیشرفتهای چشمگیر در نرمافزارهای شبیهسازی، مواد مهندسی، و روشهای ساخت، رویکردهای نوین در طراحی و بهینهسازی پروانهها انقلابی در صنعت پمپ ایجاد کردهاند. این مقاله به بررسی جامع این رویکردهای نوین، شامل طراحی با رویکرد بهینهسازی، انتخاب متریالهای پیشرفته و فرآیندهای ساخت نوین، با تاکید ویژه بر متالورژی و آلیاژهای مختلف میپردازد تا به عنوان یک مرجع معتبر برای متخصصان و مشتریان گرامی مورد استفاده قرار گیرد.

1. رویکردهای نوین در طراحی و بهینهسازی پروانهها

در گذشته، طراحی پروانه عمدتاً بر اساس فرمولهای تجربی و آزمون و خطای فیزیکی انجام میشد. اما امروزه، شبیهسازیهای پیشرفته و الگوریتمهای بهینهسازی، انقلابی در این زمینه ایجاد کردهاند:

شبیهسازی دینامیک سیالات محاسباتی CFD

CFD ابزار اصلی و قدرتمندترین روش در طراحی نوین پروانههاست. این روش امکان مدلسازی و تحلیل دقیق جریان سیال را در داخل پروانه و محفظه پمپ فراهم میکند. با CFD میتوان:

کاویتاسیون Cavitation را پیشبینی و کنترل کرد: کاویتاسیون، پدیدهای مخرب است که منجر به تخریب پروانه، کاهش بازدهی و ایجاد صدا و لرزش میشود. CFD با شناسایی مناطق افت فشار و تشکیل حبابهای بخار، به مهندسان امکان میدهد تا شکل پروانه را به گونهای بهینهسازی کنند که NPSH مورد نیاز کاهش یابد و مقاومت در برابر کاویتاسیون افزایش یابد.

بازدهی هیدرولیکی را به حداکثر رساند: با تحلیل دقیق الگوهای جریان، جدایش جریان، و تلفات انرژی، میتوان بهینهسازیهایی در شکل پره، زاویه ورود و خروج، و ابعاد کانالها انجام داد که منجر به افزایش قابل توجه بازدهی پمپ میشود.

نیروهای شعاعی و محوری را تحلیل کرد: CFD به پیشبینی نیروهای وارد بر پروانه و شفت کمک میکند که برای طراحی یاتاقانها و آببندیها حیاتی است.

عملکرد پمپ در شرایط کاری مختلف را شبیهسازی کرد: میتوان عملکرد پروانه را در دبیها و هدهای مختلف بدون نیاز به آزمایش فیزیکی پیشبینی کرد.

منبع :

ANSYS FLUENT User Guide, Siemens Simcenter STAR-

CCM+ Documentation

طراحی به کمک کامپیوتر CAD و ساخت به کمک کامپیوتر CAM

نرمافزارهای CAD (مانند SolidWorks, CATIA, Creo برای مدلسازی سهبعدی دقیق پروانه و CAM برای تولید کدهای ماشینکاری جهت دستگاههای CNCتراش، فرز، و وایرکات ضروری هستند. این تلفیق، دقت ابعادی بالا، کاهش زمان تولید، و امکان ساخت هندسههای پیچیده و بهینه شده (که با روشهای سنتی غیرممکن است) را فراهم میکند.

بهینهسازی توپولوژی و الگوریتمهای هوشمند (ژنتیک، شبکههای عصبی):

این رویکردها فراتر از طراحی دستی میروند. بهینهسازی توپولوژی به تعیین بهینهترین توزیع مواد در پروانه برای دستیابی به حداکثر استحکام در حداقل وزن یا حداکثر بازدهی کمک میکند. الگوریتمهای ژنتیک با الهام از فرآیند تکامل طبیعی، هزاران طرح را به صورت خودکار ارزیابی کرده و بهترین پاسخ را برای اهداف چندگانه (مثلاً بازدهی بالا، کاویتاسیون پایین، و استحکام مکانیکی مناسب) پیدا میکنند. این روشها به ویژه برای حل مسائل پیچیده با تعداد زیادی متغیر طراحی کارآمد هستند.

منبع:

Genetic Algorithms in Engineering and Computer Science, Topology Optimization: Theory, Methods, and Applications by M.P. Bendsoe and O. Sigmund.

FEA - Finite Element AnalysisFEA

تحلیل اجزای محدود برای تحلیل تنشها، کرنشها، ارتعاشات و تخمین عمر خستگی پروانه حیاتی است. با FEA میتوان:

نقاط تمرکز تنش را شناسایی و طراحی را برای افزایش استحکام بهبود بخشید.

رفتار مکانیکی پروانه را تحت بارهای هیدرولیکی و مکانیکی پیشبینی کرد.

فرکانسهای طبیعی پروانه را محاسبه کرد تا از رزونانس و ارتعاشات مخرب جلوگیری شود.

منبع :

Finite Element Analysis: Theory and Application with

ANSYS by S. Moaveni

2. متالورژی و آلیاژهای مختلف در ساخت پروانهها

انتخاب متریال پروانه به شدت به نوع سیال، دما، فشار، وجود ذرات جامد (سایش)، و میزان خورندگی محیط بستگی دارد. در ادامه به برخی از مهمترین آلیاژها و کاربرد آنها میپردازیم:

چدنها Cast Irons

چدن خاکستری Gray Cast Iron - ASTM A48ارزانترین گزینه است و دارای قابلیت ریختهگری خوب و مقاومت در برابر ارتعاشات است. اما مقاومت کمی در برابر خوردگی و سایش دارد و در برابر شوک حرارتی حساس است. معمولاً برای آب تمیز، فاضلابهای غیرخورنده و کاربردهای عمومی استفاده میشود. مانند GJL-200/GG20

چدن داکتیل Ductile Iron - ASTM A536 به دلیل وجود گرافیت کروی، دارای خواص مکانیکی بهتر (مقاومت کششی بالاتر و داکتیلیته بیشتر) نسبت به چدن خاکستری است و مقاومت بهتری در برابر شوک و ضربه دارد. برای آب، فاضلاب، و مایعات کمی ساینده قابل استفاده است. مانند GJS-400-15/GGG40

چدن نیکل بالا Ni-Resist Cast Iron - ASTM A436/A439 حاوی 14-36% نیکل است که مقاومت به خوردگی آن را در برابر آب دریا، اسیدهای رقیق و بازها به شدت افزایش میدهد. مقاومت سایشی خوبی نیز دارد. برای کاربردهای دریایی و صنایع شیمیایی خاص مناسب است.

فولادهای کربنی و آلیاژی Carbon and Alloy Steels

فولاد کربنی ریختگیCast Carbon Steel - ASTM A216 WCB استحکام و چقرمگی بالاتری نسبت به چدنها دارد و برای دماها و فشارهای بالاتر مناسب است. اما مقاومت خوردگی پایینی دارد و در محیطهای ساینده و خورنده مناسب نیست.

فولادهای آلیاژی Alloy Steelsمانند فولادهای کروم-مولیبدن برای کاربردهای خاص که نیاز به استحکام بالا در دماهای بالا دارند، استفاده میشوند.

فولادهای ضد زنگ Stainless Steels

این گروه از مهمترین مواد برای پروانهها هستند و مقاومت به خوردگی آنها به دلیل وجود حداقل 10.5% کروم است.

آستنیتی Austenitic Stainless Steels - مانند 304، 316، 316L پرکاربردترین فولادهای ضد زنگ هستند. 304 برای آبهای شیرین و غیرخورنده، و 316/316L (حاوی مولیبدن) برای مقاومت به خوردگی حفرهای و شکافی در محیطهای کلرایدی مانند آب دریا، اسیدها و مواد شیمیایی خاص بسیار عالی هستند. مقاومت به سایش متوسطی دارند.

مارتنزیتی Martensitic Stainless Steels - مانند CA15/410 دارای سختی و مقاومت سایشی بالاتری نسبت به آستنیتیها هستند و میتوانند حرارتکاری شوند. مقاومت به خوردگی آنها کمتر از آستنیتیهاست. برای کاربردهایی که سایش و فرسایش بالاست، مانند فاضلابهای حاوی ذرات جامد، مناسب هستند.

دوبلکس و سوپر دوبلکس Duplex & Super Duplex Stainless Steels - مانند CD3MN/2205 و CE3MN/2507 این آلیاژها ترکیبی از فازهای آستنیت و فریت هستند که خواص مکانیکی عالی (استحکام و سختی بالا) و مقاومت به خوردگی فوقالعاده (به ویژه در برابر خوردگی تنشی و خوردگی حفرهای در محیطهای کلرایدی) را ارائه میدهند. سوپر دوبلکسها با مقادیر بالاتر کروم، مولیبدن، و نیتروژن، مقاومت به خوردگی بهتری دارند. برای پمپهای آب دریا، صنایع شیمیایی و نفت و گاز که با سیالات خورنده و ساینده سروکار دارند، ایدهآل هستند.

منبع :

ASM Handbook Volume 1: Properties and Selection: Irons, Steels, and High-Performance Alloys.

آلیاژهای پایه نیکل Nickel-Based Alloys

هاستلوی Hastelloy - مانند C-276, B-2 این آلیاژها حاوی نیکل، کروم، مولیبدن، و تنگستن هستند و مقاومت فوقالعادهای در برابر اسیدهای قوی (سولفوریک، هیدروکلریک، فسفریک) و محیطهای بسیار خورنده از خود نشان میدهند. بسیار گران قیمت هستند و برای کاربردهای فوقالعاده خورنده در صنایع شیمیایی و داروسازی استفاده میشوند.

مونل Monel - مانند Monel 400آلیاژ نیکل-مس که مقاومت عالی در برابر آب دریا، اسیدها و قلیاها دارد. برای کاربردهای دریایی و شیمیایی خاص مناسب است.

برنزها و برنجها Bronzes and Brasses

برنز آلومینیوم Aluminum Bronze - مانند ASTM B148 C95800دارای مقاومت به سایش و خوردگی خوبی در برابر آب دریا و برخی اسیدها هستند. استحکام مکانیکی بالایی دارند و برای پروانههای پمپهای آب دریا و برخی کاربردهای نفتی و گازی استفاده میشوند.

پلیمرها و مواد کامپوزیتی:

در برخی کاربردها که دما و فشار پایین است و سیال خورنده است، از پلیمرهایی مانند PEEK، PVDF، یا مواد کامپوزیتی تقویت شده با الیاف (مانند الیاف شیشه یا کربن در رزین اپوکسی) استفاده میشود. این مواد سبک وزن، مقاوم در برابر خوردگی و دارای قابلیت ماشینکاری آسان هستند، اما از نظر استحکام و مقاومت حرارتی محدودیت دارند.

3. فرآیندهای ساخت نوین پروانهها

علاوه بر ریختهگری سنتی، فرآیندهای ساخت پیشرفتهای ظهور کردهاند که دقت و کیفیت پروانهها را به شدت ارتقا دادهاند:

ریختهگری دقیق Investment Casting / Lost Wax Casting

این روش امکان تولید قطعات با دقت ابعادی بسیار بالا، سطح صاف و نیاز به ماشینکاری حداقلی را فراهم میکند. برای پروانههای با هندسه پیچیده و متریالهای خاص مانند فولادهای ضد زنگ و آلیاژهای نیکل، بسیار مناسب است.

ماشینکاری CNC (Computer Numerical Control Machining)

در این روش، پروانه از یک قطعه یکپارچه (شمش) با استفاده از دستگاههای فرز 3، 4 یا 5 محوره دقیقاً ماشینکاری میشود. این روش دقت بسیار بالا، تکرارپذیری عالی، و سطح صافی بینظیر را ارائه میدهد. برای پروانههای با کارایی بالا که نیاز به تلرانسهای بسیار دقیق دارند، ایدهآل است.

تولید افزودنی Additive Manufacturing / 3D Printing

پرینت سهبعدی فلزات مانند Selective Laser Melting - SLM و Electron Beam Melting - EBM انقلابیترین روش در ساخت پروانه است. این روش امکان ساخت پروانههای با هندسه فوقالعاده پیچیده و بهینه شده توسط CFD را فراهم میکند که با روشهای سنتی غیرممکن است (مانند کانالهای داخلی پیچیده برای بهبود جریان). همچنین برای نمونهسازی سریع و تولید قطعات با تعداد کم و هندسه سفارشی بسیار کارآمد است. با این روش میتوان از آلیاژهایی مانند فولاد ضد زنگ، نیکل، تیتانیوم و آلومینیوم استفاده کرد.

منبع:

Additive Manufacturing Technologies: 3D Printing, Rapid Prototyping, and Direct Digital Manufacturing by I. Gibson, D.W. Rosen, and B. Stucker.

نتیجهگیری

صنعت پمپ سانتریفیوژ در حال حاضر در اوج نوآوری و پیشرفت قرار دارد. رویکردهای نوین در طراحی و بهینهسازی پروانهها با استفاده از ابزارهایی مانند CFD، FEA و الگوریتمهای هوشمند، امکان دستیابی به بازدهیهای بیسابقه، کاهش مصرف انرژی، و افزایش چشمگیر طول عمر را فراهم کردهاند. همزمان، پیشرفت در علم متالورژی و فرآیندهای ساخت (به ویژه تولید افزودنی) به ما این امکان را میدهد که پروانههایی با مقاومت فوقالعاده در برابر خوردگی، سایش، و خستگی، مناسب برای سختترین شرایط کاری، تولید کنیم. به عنوان یک طراح و سازنده پروانه پمپ، درک عمیق این فناوریها و توانایی بهکارگیری آنها در فرآیند طراحی و ساخت، کلید موفقیت در ارائه محصولات رقابتی و با کیفیت بالا به مشتریان است. انتخاب صحیح متریال و فرآیند ساخت، باید بر اساس تحلیل دقیق شرایط کاری و نیازهای خاص هر کاربرد صورت گیرد تا بهترین عملکرد و سرمایهگذاری را برای مشتری تضمین کند.

تهیه و تدوین : مدیریت مهندسی شرکت مهندسی فربد صنعت ایرانیان

تابستان1404

مراجع و منابع پیشنهادی:

- "Pump Handbook" by Igor J. Karassik, Warren H. Fraser, Joseph P. Messina, and Paul Cooper. (مرجع جامع برای تمام جنبههای پمپها، شامل طراحی پروانه و متریالها).

- "Centrifugal Pumps: Design and Application" by Val S. Lobanoff and Robert R. Ross. (تمرکز ویژه بر طراحی پمپهای سانتریفیوژ).

- "Fluid Mechanics" by Frank M. White. (برای درک مبانی دینامیک سیالات مورد نیاز CFD).

- "Engineering Metrology and Measurements" by Raghavendra. (مبانی متالورژی و خواص مواد).

- "ASM Handbook Volume 1: Properties and Selection: Irons, Steels, and High-Performance Alloys". (منبع جامع برای خواص و کاربردهای آلیاژهای مختلف).

- "Additive Manufacturing Technologies: 3D Printing, Rapid Prototyping, and Direct Digital Manufacturing" by Ian Gibson, David W. Rosen, and Brent Stucker. (برای درک عمیق پرینت سهبعدی).

- وبسایتهای سازندگان برجسته نرمافزارهای CFD و FEA:

ANSYS (ansys.com)

Siemens Simcenter STAR-CCM+ (sw.siemens.com/simcenter)

Dassault Systèmes (3ds.com) - CATIA, SolidWorks, Abaqus

- مقالات علمی و ژورنالها:

Journal of Fluids Engineering - ASME

International Journal of Rotating Machinery

Wear (برای مباحث سایش و خوردگی)

Corrosion Science