بومی سازی یا شبیه سازی

آیا داشتن کپی، به معنای داشتن اصل است؟

تاملی مهندسی بر شکاف میان «بازتولید فیزیکی» و «تکنولوژی ساخت»

تا به حال این پرسش بنیادی برای شما پیش آمده که با وجود داشتن خودِ قطعه به عنوان یک الگو عینی و دسترسی کامل به تمام اجزا و مکانیزمهای داخلی آن، چرا باز هم در بسیاری از موارد نمیتوانیم تجهیز را دقیقاً با همان کیفیت، کارایی و اصالت کارخانه سازنده اصلی (Original Manufacturer) بازتولید کنیم؟ مگر نه این است که با دمونتاژ کامل یک مکانیزم پیچیده — برای مثال یک خودروی تویوتا با هزاران قطعه متحرک، یک پمپ سانتریفیوژ فشار بالا که در شرایط بحرانی کار میکند یا یک توربین عظیم نیروگاهی — و سپس انجام آنالیزهای دقیق متالورژیکی، طیفسنجی مواد و نقشهکشی میکرونی تمام قطعات، قاعدتاً باید تمامی اطلاعات لازم برای ساخت مجدد آن را در اختیار داشته باشیم؟ پس چرا در عمل، محصول نهایی ما اغلب در تراز عملکردی، طول عمر مفید در شرایط سخت و بهویژه «ضریب اطمینان» (Reliability) با نسخه اصلی رقابت نمیکند و در برابر تنشهای غیرمنتظره دچار شکست میشود؟

در این مقاله، قصد داریم از دریچه نگاه یک شرکت مهندسی خبره و با تجربهی عملی در بطن صنایع مادر، به کالبدشکافی این معما بپردازیم. ما با عبور از لایههای ظاهری و از طریق روایت مستند بومیسازی یک «ایمپلر فن استراتژیک»، نشان میدهیم که فرآیند «ساختن» تنها نوک کوه یخ و بخشی از فرآیند کلان تولید است. حقیقت این است که «دانش فنی» (Know-how) در لایههای عمیقتری پنهان شده است؛ لایههایی که با چشم غیرمسلح، ابزارهای اندازهبرداری معمولی و حتی دقیقترین اسکنرهای سهبعدی نیز قابل رویت نیستند و ریشه در فلسفه طراحی، توالیهای عملیات حرارتی پنهان و استانداردهای نانوشتهی کارخانه سازنده دارند.

۱. تلهی «مشاهده فیزیکی»؛ چرا چشمها دروغ میگویند؟

در مهندسی معکوس، بزرگترین و مهلکترین اشتباه استراتژیک این است که تصور کنیم «هندسه و ابعاد قطعه» تمامِ حقیقت فنی آن تجهیز را روایت میکنند. واقعیت این است که وقتی ما یک قطعه استراتژیک از خودروی تویوتا یا یک ایمپلر فن سنگین را دمونتاژ میکنیم، در حقیقت با «خروجی نهایی» و ایستا (Static) از یک فرآیند تولید بسیار طولانی و پویا مواجه هستیم که اسرار اصلی خود را در حین فرآیند ساخت مدفون کرده است. ما «ابعاد فیزیکی» را با دقت میکرونی میبینیم و اندازهبرداری میکنیم، اما «تنشهای پسماند» (Residual Stresses) حبس شده در اعماق شبکه فولاد را — که ناشی از فرآیندهای پیچیده شکلدهی، نورد و سرد شدنهای کنترل شده است — هرگز با چشم نمیبینیم. این تنشها همان نیروهای پنهانی هستند که تعیین میکنند قطعه در زیر بار نامی، یک دهه عمر کند یا در همان ماه نخست کارکرد، دچار گسیختگی ناگهانی شود.

همچنین، ما «صافی سطح» و جلا را لمس میکنیم، اما از درک «ساختار میکروسکوپی و چیدمان فازهای کریستالی» که تنها تحت اتمسفر و توالیهای زمانی-دماییِ خاصی در عملیات حرارتی شکل گرفتهاند، ناتوانیم. برای درک بهتر این موضوع، ساختن یک تجهیز بدون دسترسی به دانش فنی اصلی (Original Know-how)، دقیقاً مشابه پختن یک غذای بسیار پیچیده و اصیل فقط با نگاه کردن به عکس باکیفیت آن است؛ شما رنگ, لعاب و شکل ظاهر را میبینید و میتوانید آن را در بشقاب خود شبیهسازی کنید، اما از زمانبندی دقیق شعله، لحظه بحرانی افزودن ادویهها و واکنشهای شیمیایی زنجیرهای که در قلب ظرف و به دور از چشمان شما رخ میدهند، کاملاً بیخبرید. نتیجه این کپیسازی، محصولی است که شاید در ظاهر مشابه باشد، اما در باطن، از نظر استحکام، دوام و رفتار در شرایط بحرانی، فرسنگها با استاندارد طراح اصلی فاصله دارد.

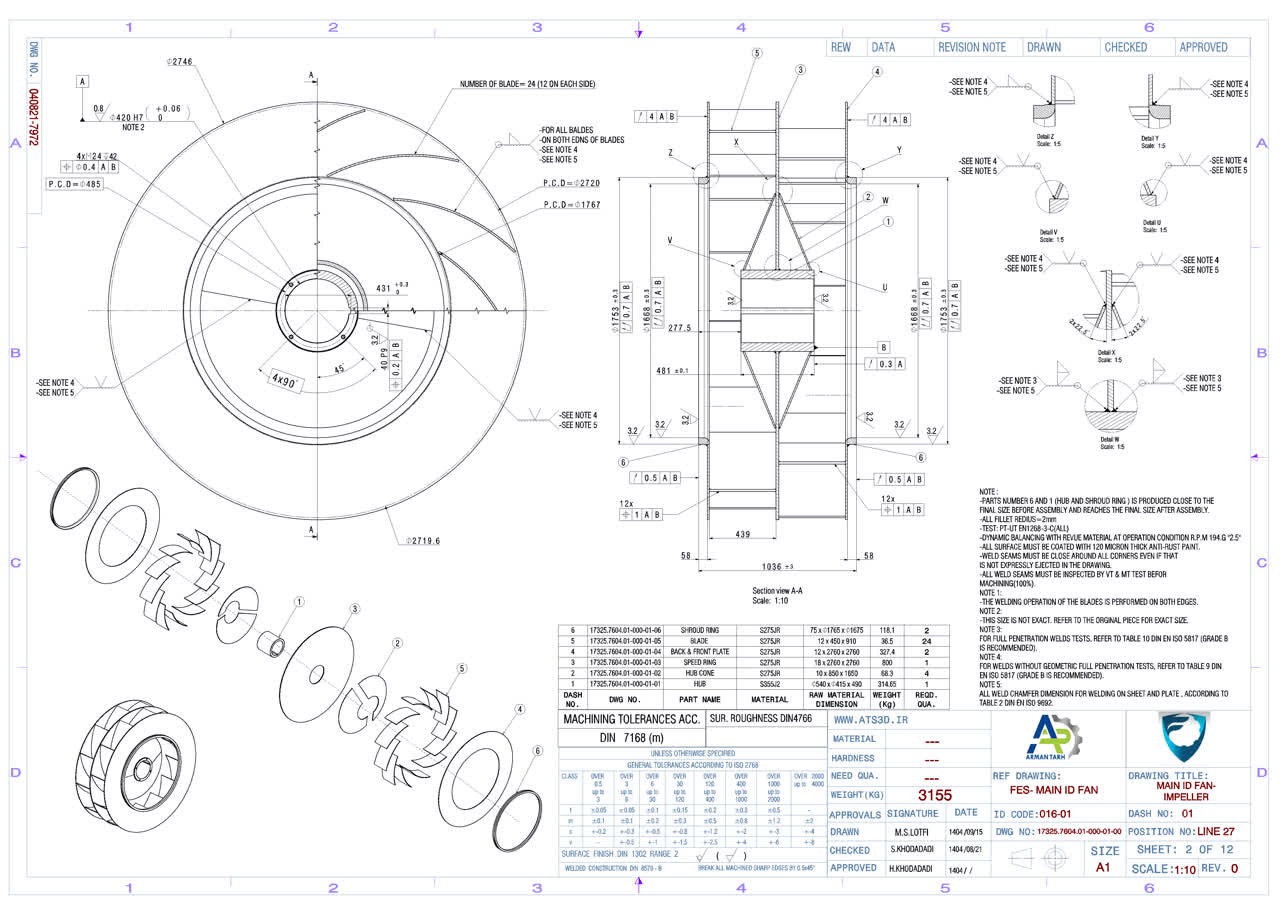

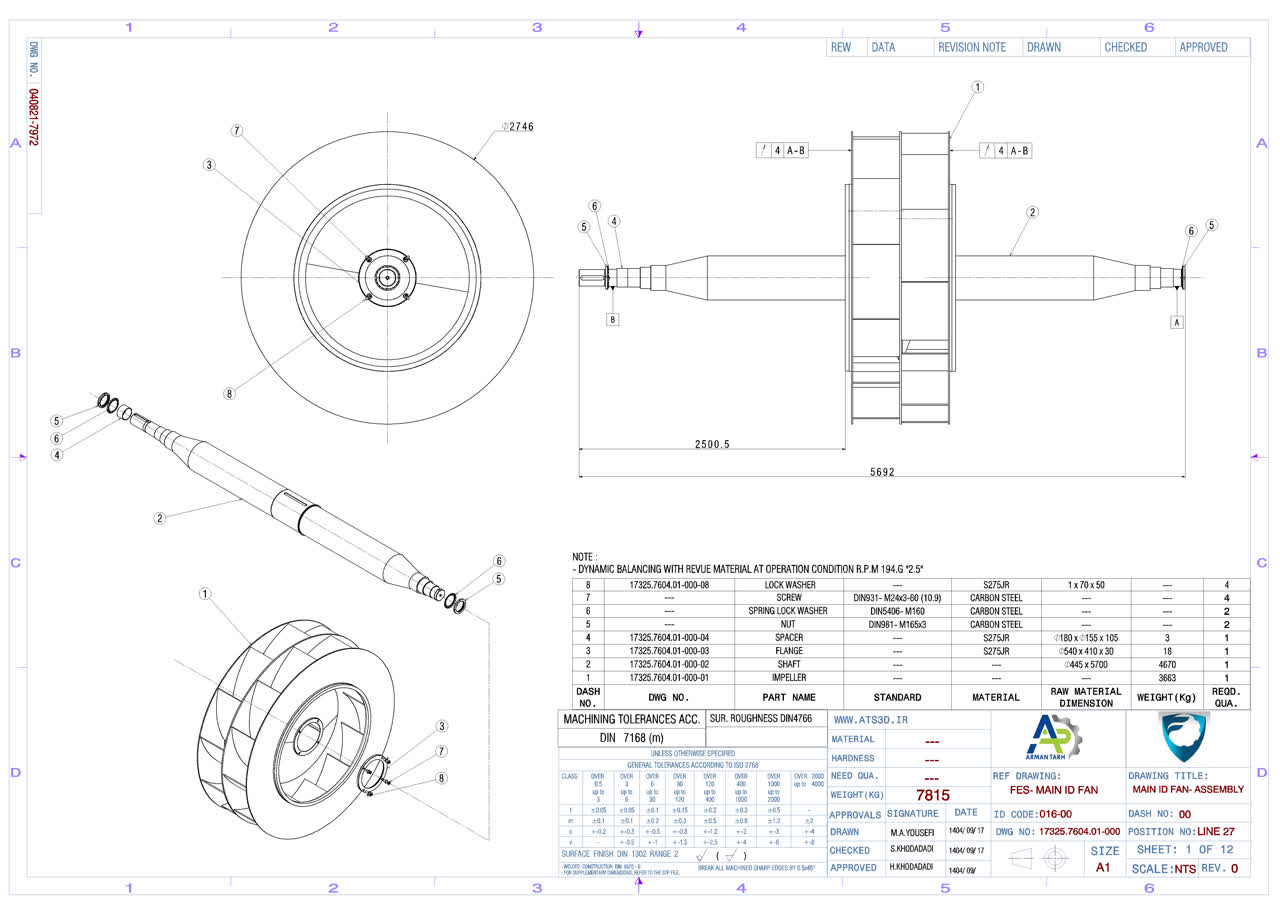

۲. روایت یک پروانهی استراتژیک؛ وقتی «دقت» کافی نیست

اجازه دهید این موضوع را با یک مثال واقعی و عینی که اخیراً در واحد مهندسی ما به سرانجام رسید، واکاوی کنیم: بومیسازی ایمپلر فن. این پروانه، در حقیقت حکمِ قلب تپنده و رگ حیاتی یک سیستم انتقال سیال فوقحساس را در یک مجتمع عظیم صنعتی و معدنی ایفا میکند. در یک نگاه سطحی و کارگاهی، ما تنها با یک سازه فلزی نسبتاً بزرگ که از طریق فرآیند جوشکاری به هم متصل شده است، روبرو هستیم. همین سادگی ظاهری، بسیاری از کارگاههای صنعتی و واحدهای تولیدی را به این باور اشتباه میاندازد که تنها با در اختیار داشتن یک دستگاه اسکنر سهبعدی پیشرفته برای اندازهبرداری و چند ورق فولادی از بازار، میتوانند این قطعه را دقیقاً مشابه نمونه خارجی بازتولید کنند. اما حقیقت مهندسی، داستانی به مراتب پیچیدهتر، علمیتر و متفاوت از این تصورات سادهانگارانه روایت میکند. مسئله در اینجا فقط «تکرار شکل» نیست، بلکه بازسازی رفتارهای دینامیکی و استقامت متالورژیکی در شرایطی است که کوچکترین انحراف از دانش فنی، میتواند منجر به خسارات جبرانناپذیر به کل زنجیره تولید شود.

(مقاله اصل یکصدم درصد در سایت فربد صنعت )

الف) معمای متالورژی؛ فراتر از آنالیز شیمیایی

تیم ما در اولین قدم، آنالیز شیمیایی دقیق ورقها و اجزای ایمپلر را با استفاده از متدهای پیشرفته استخراج کرد. اما سوال کلیدی مهندسی این نبود که «ماده از چه عناصری تشکیل شده»، بلکه این بود که: «چرا طراح اصلی دقیقاً از این گرید خاص و با این توزیع نانومتری عناصر استفاده کرده است؟» آیا صرفاً بحث استحکام تسلیم مطرح بوده یا طراح به دنبال مقاومت به سایش اِروژن در دبیهای بالای گاز و دمای عملیاتی نوسانی بوده است؟

ما در تحلیلهای عمیقتر دریافتیم که تغییر حتی ۰.۱ درصد در میزان عناصر استراتژیک میکروآلیاژی نظیر وانادیوم، تیتانیوم یا مولیبدن، رفتار قطعه را در برابر پدیده مهلک «خستگی حرارتی» و «خزش» به کلی دگرگون میکند. کپیسازان سنتی معمولاً به تطبیق آنالیز با نزدیکترین ورق استاندارد موجود در بازار بسنده میکنند؛ غافل از اینکه ساختار کریستالی و اندازه دانهبندی (Grain Size) که در نورد اختصاصی کارخانه اصلی حاصل شده، نقش نگهبانِ اصلی در برابر رشد ترکهای میکروسکوپی را ایفا میکند. مهندسی معکوس حرفهای در فربد صنعت به معنای عبور از این سطح است؛ یعنی «سفارش ساخت ورق» با همان ساختار کریستالی دقیق و اعمال سیکلهای عملیات حرارتی ثانویه که خواص مکانیکی را دقیقاً در ترازِ طراح اصلی بازسازی کند. این همان جایی است که شکاف میان یک قطعه شبیه به اصل و یک قطعه با عملکرد اصل مشخص میشود.

ب) جوشکاری؛ پیوند یا نقطه ضعف؟

ایمپلر فن در سرعتهای دورانی بالا تحت تنشهای عظیم گریز از مرکز قرار دارد؛ تنشهایی که در هر ثانیه به دنبال یافتن کوچکترین شکاف برای متلاشی کردن ساختار دوار هستند. در چنین اتمسفری، جوشکاری صرفاً یک فرآیند ساده برای چسباندن دو قطعه فلز به یک دیگر نیست، بلکه یک «فرآیند ویژه» (Special Process) است که کیفیت آن مستقیماً با حیات تجهیز گره خورده است. در دانش فنی استخراج شده توسط تیم ما، تمرکز اصلی بر تدوین دقیق دستورالعملهای جوشکاری (WPS) و از آن مهمتر، اجرای صحیح تاییدیه روش (PQR) بود. این اسناد تضمین میکنند که «ناحیه متاثر از حرارت» (HAZ) — که حساسترین نقطه در هر اتصال جوشی است — دچار تردی الهیدروژنی، ایجاد فازهای شکننده یا میکروساختار مارنزیتی ناخواسته نشود؛ عیوبی که به سادگی منجر به شروع ترکهای خستگی و شکست نهایی میگردند.

کپیسازان کارگاهی معمولاً فقط «جوش میدهند» و به ظاهرِ نفوذ جوش دلخوشاند، اما مهندسان خبره به دنبال «مدیریت انرژی ورودی» و «تنشزدایی» هستند. در حقیقت، بدون اجرای عملیات حرارتی تنشزدایی (PWHT) با سیکل دمایی و زمانی دقیق که در اسناد فنی قید شده است، پروانه فن پس از مدتی کارکرد تحت بارهای نوسانی، دچار ترکهای میکروسکوپی در ریشه جوش شده و در نهایت با یک انفجار مکانیکی، فاجعهای صنعتی و توقفی طولانیمدت در خط تولید میفآریند. این تفاوت نگاه، مرز میان یک قطعه «شبیه به ایمپلر» و یک «ایمپلر مهندسی شده» را تعیین میکند.

ج) بالانس دینامیکی و سرعت بحرانی

یکی از حساسترین و در عین حال پیچیدهترین بخشهای دانش فنی در تجهیزات دوار، تحلیل ارتعاشاتی و رفتار دینامیکی سازه است. کپیسازی فیزیکی شاید بتواند ظاهر و ابعاد هندسی را با دقت بالایی بازسازی کند، اما سوال کلیدی اینجاست: آیا مرکز جرم واقعی قطعه پس از ساخت، دقیقاً با محور دوران هندسی آن منطبق است؟ در سرعتهای دورانی بالا، کوچکترین انحراف در توزیع جرم (حتی به اندازه چند گرم)، به دلیل نیروهای گریز از مرکز فزاینده، به بارهای لرزشی بسیار مخربی تبدیل میشود که در میانمدت، سیستم آببندی و یاتاقانهای گرانقیمت تجهیز را به کلی نابود میکند. بالانس دینامیکی در اینجا صرفاً یک عملیات نهایی نیست، بلکه دانشی است که در نحوه چیدمان قطعات و توالی جوشکاری ریشه دارد تا از تابیدگی (Warping) و ناهممحوری جرمی جلوگیری شود.

ما در تدوین مستندات فنی، تستهای دقیق «سرعت بحرانی» (Critical Speed) و تحلیل مودال را لحاظ کردیم تا اطمینان حاصل شود که فرکانس طبیعی تجهیز در محدوده رزونانس عملیاتی قرار نمیگیرد. پدیده رزونانس میتواند در یک لحظه، ارتعاشات را به سطحی برساند که کل سازه فن دچار فروپاشی شود؛ حقیقتی که هرگز با صرفِ نگاه کردن به قطعه دمونتاژ شده از برندهای بزرگی چون تویوتا یا سازندگان پمپهای فوقفشار به دست نمیآید. در واقع، طراح اصلی با محاسبات پیچیده دینامیک سازه، نقاطی از قطعه را صلبتر یا سبکتر طراحی کرده است که کپیساز بدون درک این منطق، تنها با تغییر ضخامت یک ورق یا تغییر گامِ یک پره، تمام محاسبات ارتعاشاتی را برهم میزند و تجهیز را به مرز نابودی میکشاند.

۳. چرا «تویوتا» همچنان تویوتا میماند؟

پاسخ در «تکنولوژی فرآیند» (Process Technology) نهفته است؛ یعنی همان زنجیرهی نامرئی که یک مادهی خام را به یک شاهکار مهندسی تبدیل میکند. وقتی شما یک پمپ را دمونتاژ میکنید، تنها با کالبدِ بیجانِ آن روبرو هستید و نمیتوانید بفهمید که آن قطعه در لحظهی تولد، تحت چه فشاری پرس شده، با چه نرخِ زمانی دقیقی خنک شده و یا با چه توالیِ هوشمندانهای مونتاژ شده است تا «تلرانسهای انباشته» (Stack-up Tolerances) آن در ابعاد نهایی مدیریت شود. نادیده گرفتن این جزئیات، همان چیزی است که باعث میشود یک پمپ کپیشده در لحظهی استارت، دچار نشتی یا گریپاژ شود.

در پروژه ایمپلر فن ، ما به جای افتادن در دامِ کپیسازیِ صِرف، به «تدوین دانش فنی» جامع پرداختیم. این فرآیند، فراتر از کشیدنِ چند نقشه است و شامل بازسازی منطقِ ساخت تجهیز میشود. این یعنی:

- شناسایی و تحلیل محیط عملیاتی: ما صرفاً به ابعاد فن نگاه نکردیم، بلکه پارامترهای محیطی نظیر درصد رطوبت، میزان ذرات معلق غبار و نوسانات دمای سایت را به عنوان ورودیهای طراحی تحلیل کردیم. دانستنِ اینکه فن قرار است زیر بارِ غبارِ ساینده کار کند، مستقیماً بر انتخابِ نوع پوششدهی سطحی اثر گذاشت.

- تحلیل ریشهای شکست (RCA): ما نمونههای مستهلک قبلی را کالبدشکافی کردیم تا بفهمیم چرا نمونههای کپیشدهی قبلی شکست خوردهاند. این تحلیل به ما اجازه داد تا نقاط ضعفِ سازهای را شناسایی کرده و در دانش فنی جدید، راهکارهای پیشگیرانه برای جلوگیری از خستگی زودرس ارائه دهیم.

- استانداردگذاری و تدوین نقشه بازرسی (ITP): ما یک نقشهی راهِ نظارتی ایجاد کردیم که شامل ایستگاههای کنترل کیفی در هر مرحله از تولید (از ورود مواد اولیه تا بالانس نهایی) بود. این پروتکل اجازه نمیدهد حتی یک خطای کوچک در جوشکاری یا انحراف در ضخامت ورق، به مرحلهی بعد منتقل شده و به یک فاجعهی صنعتی تبدیل شود. در واقع، ما «فرآیندِ تولیدِ کیفیت» را مهندسی کردیم، نه فقط شکل قطعه را.

۴. تفاوت «سازنده» و «مهندس»

بسیاری در صنعت کشور ما «سازنده» هستند؛ به این معنا که دستهای توانمندی برای اجرای فرآیندهای فیزیکی دارند. اما «مهندسی» یعنی داشتنِ ذهنی که فلسفه و «چراییِ» پشتِ هر میلیمتر از نقشه و هر ثانیه از زمان پختِ مواد را با استدلال علمی میداند. یک سازندهی معمولی به دنبال شبیهسازی ظاهر است، اما یک مهندس به دنبال تکرارِ عملکرد است. این تفاوت نگاه، در جزئیترین لایههای پروژه خود را نشان میدهد؛ جایی که کپیساز به دنبال ارزانترین راه برای «رسیدن به شکل» است، اما مهندس به دنبال مطمئنترین راه برای «تداوم کارکرد» است.

در مستندات فنی ضمیمه شده برای این پروانهی استراتژیک، ما با وسواسِ مهندسی، لیست تامینکنندگان تراز اول (Approved Vendor List) داخلی و خارجی را مشخص کردیم. چرا؟ چون در تفکر مهندسی، ما میدانیم که «کیفیت مواد اولیه» خود بخشی جداییناپذیر از دانش فنی است. برای مثال، اگر الکترود جوشکاری مصرفی از یک برند معتبر با خواصِ مکانیکیِ تایید شده نباشد یا اگر ورقِ فولادی فاقدِ گواهینامههایِ معتبرِ تستِ ضربه و متالورژی باشد، تمامِ محاسباتِ دقیق و نقشههای میکرونی ما به ورقهای بیارزشی تبدیل خواهند شد. در واقع، مهندسی یعنی ایجاد یک زنجیره تأمینِ مطمئن که در آن، هر متریال به کار رفته، شناسنامهای دارد که با نیازهای عملیاتی تجهیز در سختترین شرایط محیطی همخوانی کامل دارد. ما آموختهایم که شکست یک تجهیز استراتژیک، اغلب از یک نافرمانیِ کوچک از استانداردهای مواد اولیه آغاز میشود.

.

۵. نتیجهگیری؛ دانش فنی، میراثی که دیده نمیشود

بومیسازی واقعی، هرگز به معنای کپی کردنِ صرف از روی ظاهر و ابعاد نیست؛ بلکه دستیابی به «فرآیند تکرارپذیری» است که محصول نهایی را با همان ضریب اطمینان و استانداردهای سختگیرانهی کارخانهی اصلی تولید کند. اگر ما امروز در ساخت تجهیزاتی مشابه تویوتا یا توربینهای پیشرفته با چالش روبرو هستیم، ریشه آن در کمبودِ ابزارهای اندازهبرداری یا نقشههای CAD نیست؛ بلکه فقدانِ یک «زنجیره تامینِ» استاندارد و دانشِ عمیقِ مواد است. این دانش، شامل همان فرآیندها و جزئیاتی است که در هیچ نقشهی عمومی نوشته نمیشود، اما در قلبِ استانداردها، نتایجِ تستهای متالورژی و دههها تجربه مهندسیِ پنهان، نهفته است. در واقع، «اصل» بودن یک قطعه، ناشی از روحِ مهندسی است که در تکتک مراحلِ پنهانِ ساخت آن دمیده شده است.

ما در پروژه بومیسازی ایمپلر فن ، با تدوین یک دفترچه دانش فنی ۳۵ صفحهای، تلاش کردیم تا از لایهی «ساخت فیزیکی» عبور کرده و «هویت ساخت» این تجهیز استراتژیک را بومی کنیم. این دفترچه، شامل تمامِ پاسخهایی است که یک مهندس برای تکرارِ کیفیتِ اصلی به آن نیاز دارد؛ از متریالِ جایگزینِ دقیق تا سیکلهای عملیات حرارتی و تلرانسهای ارتعاشاتی. این همان تفاوتِ نگاهِ بنیادین ماست که امنیتِ خطوط تولیدِ صنایع کشور را تضمین میکند.

اکنون نوبت شماست؛

آیا به نظر شما، در عصرِ نوین و با ظهور و پیشرفت خیرهکنندهی تکنولوژیهایی نظیر پرینت سهبعدی فلزات (DMLS) و یا استفاده از هوش مصنوعی (AI) برای تحلیلهای معکوسِ میکروساختار مواد، باز هم مرزِ معناداری میان «اصل» و «کپی» باقی خواهد ماند؟ آیا هوش مصنوعی میتواند آن دانشِ شهودی و تجربیِ مهندسی را که در فرآیندهای نانوشتهی کارخانههای اصلی وجود دارد، به طور کامل استخراج و شبیهسازی کند، یا همچنان لایههایی از «تکنولوژی ساخت» وجود دارد که هیچ ماشینی قادر به کپیبرداری از روی محصول نهایی نخواهد بود؟

نویسنده : واحد مدیریت مهندسی شرکت فربد صنعت ایرانیان زمستان 1404