ملاحظات متالورژیکی

در ساخت کمپرسورهای هیدروژنی

ساخت و طراحی کمپرسورهای هیدروژنی، به ویژه آنهایی که در صنایع حساس مانند غذایی و شیمیایی به کار میروند، نیازمند درک عمیق از رفتار مواد در محیط هیدروژن است. هیدروژن، به دلیل اندازه مولکولی بسیار کوچک و پتانسیل نفوذ به ساختار فلزات، چالشهای متالورژیکی منحصربهفردی را ایجاد میکند. انتخاب نادرست مواد میتواند منجر به خرابیهای فاجعهبار، کاهش طول عمر تجهیزات، و خطرات ایمنی جدی شود. این مقاله به بررسی جامع مواد و متریال مصرفی در کمپرسورهای هیدروژنی از دیدگاه متالورژیکی میپردازد و نکات کلیدی در ساخت این تجهیزات را برای شما تشریح میکند.

چالش اصلی: تردی هیدروژنی (Hydrogen Embrittlement - HE)

تردی هیدروژنی، مهمترین چالش متالورژیکی در سیستمهای هیدروژنی است. این پدیده به کاهش ductility (شکلپذیری) و fracture toughness (سفتی شکست) فلزات، به ویژه فولادها، در حضور هیدروژن اطلاق میشود. مکانیسمهای اصلی HE شامل موارد زیر است:

- HELP (Hydrogen Enhanced Localized Plasticity): هیدروژن باعث تسهیل حرکت نابجاییها در ساختار بلوری شده و پلاستیسیته موضعی را افزایش میدهد که میتواند منجر به تمرکز تنش و شروع ترک شود.

- HEDE (Hydrogen Enhanced Decohesion): هیدروژن باعث کاهش انرژی سطحی بین مرزدانهها یا فازها شده و نیروی لازم برای جدایش اتمی را کاهش میدهد.

- HEIT (Hydrogen Enhanced Interfacial Tearing): هیدروژن منجر به تشکیل microvoidها و پارگیهای کوچک در مرزدانهها یا در فصل مشترک رسوبات و زمینه فلزی میشود.

شدت تردی هیدروژنی به عوامل متعددی بستگی دارد:

- نوع ماده: فولادهای با استحکام بالا (High Strength Steels) به دلیل ساختار بلوری و مکانیزمهای تقویت، به شدت مستعد HE هستند. آستنیتیکها (Austenitic Stainless Steels) مقاومت بهتری دارند.

- فشار هیدروژن: افزایش فشار جزئی هیدروژن، نفوذ آن به داخل فلز را افزایش میدهد.

- دما: در دماهای پایین (نزدیک به محیط)، تردی هیدروژنی شدیدتر است زیرا هیدروژن فرصت کافی برای نفوذ و تجمع در عیوب شبکه را دارد و سرعت خروج آن از فلز کند است.

- ساختار میکروسکوپی: اندازه دانه، وجود آخالها (inclusions)، و نوع عملیات حرارتی بر حساسیت به HE تأثیرگذار است.

- وضعیت تنش: تنشهای کششی، به ویژه تنشهای باقیمانده، مکانهای تجمع هیدروژن را فراهم میکنند و ریسک HE را افزایش میدهند.

مواد و متریال مصرفی در کمپرسورهای هیدروژنی و ملاحظات مربوطه

انتخاب مواد برای اجزای مختلف کمپرسور هیدروژنی باید با دقت فراوان و با در نظر گرفتن دما، فشار، و خلوص هیدروژن انجام شود.

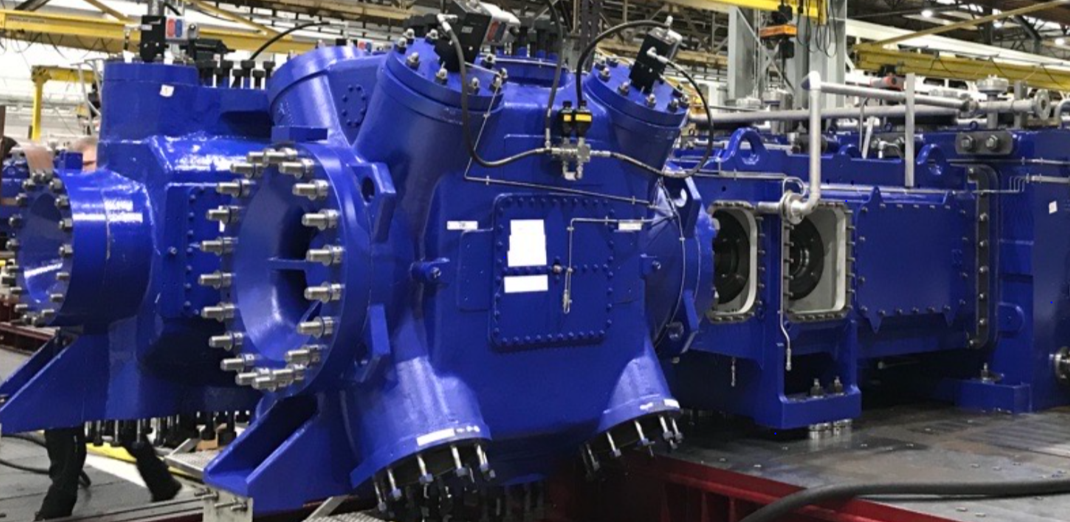

۱. بدنه و پوسته کمپرسور (Casing/Cylinder Block). پوشش / بلوک سیلندر

- فولادهای کربنی و کم آلیاژ: برای کاربردهای با فشار و دمای پایینتر، فولادهای کربنی مانند ASTM A516 Gr. 70 (برای مخازن تحت فشار) یا فولادهای ریختهگری کم آلیاژ مناسب هستند. با این حال، باید توجه داشت که این فولادها در برابر تردی هیدروژنی در فشارهای بالا و دماهای خاص (به ویژه در حضور H2S یا سایر ناخالصیها که باعث Hydrogren Induced Cracking - HIC میشوند) حساس هستند. استفاده از پوششهای مقاوم به هیدروژن (مانند آبکاری نیکل یا کروم) میتواند مقاومت آنها را بهبود بخشد.

- فولادهای آلیاژی کروم-مولیبدن (Cr-Mo Steels): برای فشارهای بالاتر و دماهای عملیاتی که نیاز به استحکام کششی و خزشی بیشتری دارند، فولادهایی مانند ASTM A387 Gr. 11/22 (Cr-Mo) یا ASTM A540 B23 (Cr-Mo-V) به کار میروند. این فولادها مقاومت حرارتی خوبی دارند اما در برابر تردی هیدروژنی، به ویژه در دماهای پایین، حساسیت نشان میدهند. کنترل سختی پس از عملیات حرارتی و جوشکاری برای کاهش حساسیت به HE بسیار مهم است (سختی زیر HRC 22).

۲. پیستونها و میلههای پیستون (Pistons and Piston Rods)

این قطعات تحت تنشهای مکانیکی و خستگی بالا قرار دارند و در تماس مستقیم با هیدروژن هستند.

- فولادهای آلیاژی (Alloy Steels): فولادهای با استحکام بالا مانند 4140, 4340 (AISI/SAE) برای میلههای پیستون استفاده میشوند. این فولادها پس از عملیات حرارتی کوئنچ و تمپر (Quench and Temper) به استحکام و چقرمگی مطلوب میرسند. با این حال، این فولادها به شدت مستعد تردی هیدروژنی هستند. برای کاهش این خطر، میتوان از عملیات حرارتی خاص برای ایجاد ریزساختار مقاومتر یا پوششدهی سطح استفاده کرد. کنترل سختی بسیار حیاتی است؛ معمولاً سختی نباید از HRC 22-24 تجاوز کند.

- آلیاژهای نیکل (Nickel Alloys): در کاربردهای خاص با هیدروژن فوق خالص یا دماهای بسیار پایین، آلیاژهای نیکل مانند Inconel 718 یا MP35N ممکن است برای میلههای پیستون استفاده شوند. این آلیاژها مقاومت بسیار خوبی در برابر تردی هیدروژنی و خستگی دارند، اما گرانتر هستند.

۳. رینگهای پیستون و پکینگها (Piston Rings and Packings)

این قطعات برای آببندی بین پیستون و دیواره سیلندر و جلوگیری از نشت گاز استفاده میشوند.

- مواد پلیمری: برای کمپرسورهای بدون روغن (Oil-free)، معمولاً از PTFE (تفلون) با افزودنیهای تقویتکننده (مانند فیبر کربن، شیشه یا برنز) استفاده میشود. PTFE مقاومت شیمیایی عالی و ضریب اصطکاک پایینی دارد. انتخاب نوع پرکننده برای افزایش مقاومت به سایش و خزش در محیط هیدروژن بسیار مهم است.

- مواد کامپوزیتی با پایه گرافیت: در برخی طراحیها، از کامپوزیتهای کربن-گرافیت برای رینگهای پیستون خودروانکار استفاده میشود که مقاومت حرارتی و سایشی خوبی دارند.

- فلزات نرمتر: در برخی موارد، رینگهای فلزی از جنس چدن خاکستری یا برنز برای کاربردهای خاص با روغنکاری استفاده میشوند.

۴. سوپاپها (Valves)

سوپاپهای مکش و تخلیه تحت تنشهای ضربهای و حرارتی بالا قرار دارند.

- فولادهای آلیاژی مقاوم به سایش و خستگی: معمولاً از فولادهای با مقاومت بالا به خستگی و سختی سطحی خوب مانند فولادهای ابزار (Tool Steels) یا فولادهای فنر مانند ASTM A231 استفاده میشود.

- فولادهای ضد زنگ (Stainless Steels): برای مقاومت در برابر خوردگی و تردی هیدروژنی، به ویژه در حضور رطوبت یا ناخالصیها، از فولادهای ضد زنگ آستنیتیک مانند 316L یا 304L استفاده میشود. نوع L (Low Carbon) به دلیل کاهش تشکیل کاربیدها در حین جوشکاری، مقاومت به خوردگی و HE را بهبود میبخشد.

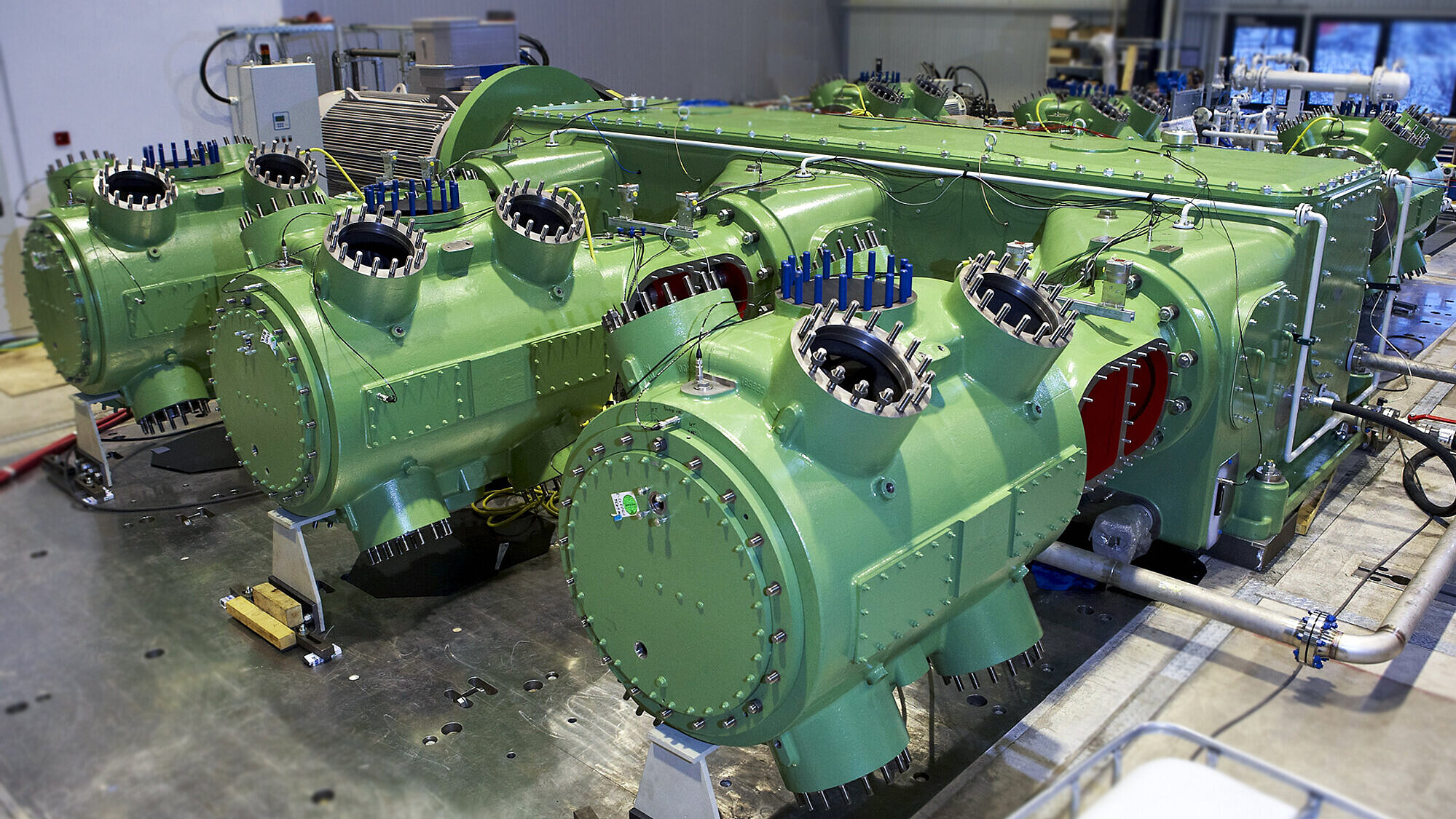

۵. دیافراگمها (Diaphragms) در کمپرسورهای دیافراگمی

این قطعات حیاتیترین بخش کمپرسورهای دیافراگمی هستند و باید مقاومت بسیار بالایی در برابر خستگی و تردی هیدروژنی داشته باشند.

- آلیاژهای نیکل (Nickel Alloys): بهترین گزینه برای دیافراگمها، آلیاژهای نیکل هستند.

- Inconel 625 و Inconel 718: این آلیاژها به دلیل مقاومت عالی در برابر خوردگی، خستگی و به خصوص مقاومت فوقالعاده در برابر تردی هیدروژنی، گزینههای ایدهآلی برای دیافراگمهای فلزی هستند. آنها در طیف وسیعی از دماها و فشارها عملکرد پایداری دارند.

- Hastelloy C-276: برای کاربردهای با محیطهای خورنده بیشتر (در کنار هیدروژن)، این آلیاژ کبالت-نیکل نیز مورد استفاده قرار میگیرد.

- فولادهای ضد زنگ خاص: در برخی موارد خاص و برای کاربردهای با فشار کمتر، فولادهای ضد زنگ با کار سختی (work-hardening) بالا مانند PH stainless steels (Precipitation Hardening Stainless Steels) نظیر 17-4PH یا 15-5PH ممکن است استفاده شوند، اما حساسیت آنها به HE در مقایسه با آلیاژهای نیکل بیشتر است.

۶. آببندها و اورینگها (Seals and O-rings)

این قطعات برای آببندی ثابت و متحرک استفاده میشوند و باید مقاومت شیمیایی و مکانیکی خوبی داشته باشند.

- الاستومرها: Viton (FKM) و Kalrez (FFKM) برای کاربردهای عمومی و دماهای بالاتر مناسب هستند. برای دماهای بسیار پایین یا خواص شیمیایی خاص، ممکن است از مواد دیگری مانند EPDM یا Nitrile (NBR) استفاده شود. انتخاب الاستومر باید با دقت انجام شود زیرا هیدروژن میتواند باعث متورم شدن یا کاهش خواص مکانیکی برخی از آنها شود.

- فلزات نرم: در برخی آببندهای خاص و فلنجها، از واشرهای فلزی نرم (مانند مس یا آلومینیوم) یا واشرهای با پوشش نرم استفاده میشود.

نکات متالورژیکی کلیدی در ساخت و تهیه تجهیزات

- انتخاب مواد مقاوم به تردی هیدروژنی:

- تا حد امکان از فولادهای آستنیتیک (سری 300L) یا آلیاژهای نیکل-پایه استفاده شود، به خصوص در اجزای بحرانی که تحت تنشهای کششی بالا قرار دارند.

- برای فولادهای کربنی و کم آلیاژ، سختی نهایی (به ویژه پس از جوشکاری و عملیات حرارتی) باید به شدت کنترل شود (معمولاً حداکثر HRC 22 یا سختی معادل برای جلوگیری از تردی هیدروژنی). استاندارد NACE MR0175/ISO 15156 میتواند به عنوان یک مرجع خوب برای انتخاب مواد در محیطهای حاوی H2S (که خطر تردی هیدروژنی را به شدت افزایش میدهد) مورد استفاده قرار گیرد.

- کنترل فرآیندهای تولید:

- جوشکاری: جوشکاری در محیط هیدروژن باید با حداقل حرارت ورودی و با استفاده از الکترودها و سیمجوشهای با کربن پایین یا مناسب برای مقاومت به هیدروژن (مانند فولادهای آستنیتیک) انجام شود. پیشگرمایش و پسگرمایش (Post Weld Heat Treatment - PWHT) برای حذف تنشهای باقیمانده و تعدیل ریزساختار در فولادهای آلیاژی الزامی است. این عملیات به کاهش حساسیت به HE کمک میکند.

- عملیات حرارتی: کنترل دقیق عملیات حرارتی (کوئنچ و تمپر) برای دستیابی به ریزساختار مطلوب و سختی مناسب برای هر جزء حیاتی است.

- ماشینکاری: سطوح ماشینکاری شده باید صاف و بدون شیارها یا تمرکز تنش باشند که میتوانند نقاط شروع ترک برای HE باشند.

- پوششها و آبکاریها:

- پوششهای نیکل یا کروم سخت: میتوانند مقاومت به سایش و خوردگی را افزایش داده و به عنوان یک سد در برابر نفوذ هیدروژن عمل کنند، به خصوص در فولادهای مستعد HE. با این حال، باید اطمینان حاصل شود که فرآیند آبکاری خود باعث تردی هیدروژنی در قطعه پایه نشود (Hydrogen Embrittlement during Plating).

- پوششهای PVD/CVD: پوششهای پیشرفته مانند نیترید تیتانیوم (TiN) یا کربن شبه الماس (DLC) میتوانند مقاومت به سایش را بهبود بخشند و مانعی در برابر نفوذ هیدروژن ایجاد کنند.

- طراحی برای هیدروژن:

- کاهش تمرکز تنش: طراحی باید به گونهای باشد که از تمرکز تنش در گوشهها، تغییر مقطع ناگهانی و نواحی جوش جلوگیری شود.

- سیستمهای آببندی: انتخاب سیستمهای آببندی (مثلاً آببندهای بدون نشتی برای هیدروژن) و مواد آببندی مناسب برای جلوگیری از نشت هیدروژن حیاتی است.

- ملاحظات خستگی: هیدروژن میتواند عمر خستگی مواد را به شدت کاهش دهد. طراحی باید بر اساس خواص مکانیکی مواد در محیط هیدروژن (که معمولاً پایینتر از خواص در هوا هستند) صورت گیرد.

- کنترل کیفیت و بازرسی:

- تستهای غیر مخرب (NDT): استفاده از روشهایی مانند بازرسی با مایعات نافذ (PT)، بازرسی ذرات مغناطیسی (MT)، بازرسی التراسونیک (UT) و پرتونگاری (RT) برای اطمینان از عدم وجود عیوب سطحی و داخلی در قطعات بحرانی.

- تست سختی: اندازهگیری سختی در مناطق حساس، به ویژه مناطق متأثر از جوش (HAZ) و پس از عملیات حرارتی.

- تستهای نشت (Leak Testing): انجام تستهای نشت با هلیوم یا سایر گازهای ردیاب برای اطمینان از آببندی کامل سیستم در فشارهای عملیاتی.

- آنالیز متالورژیکی: در صورت بروز مشکل، آنالیز متالورژیکی شامل میکروسکوپی و آنالیز شیمیایی برای ریشهیابی خرابی.

منابع و مراجع معتبر

برای مطالعات عمیقتر و جزئیات فنی بیشتر، مراجع و استانداردهای زیر توصیه میشوند:

- NACE MR0175 / ISO 15156: "Petroleum and natural gas industries—Materials for use in H2S-containing environments in oil and gas production." این استاندارد گرچه برای محیطهای حاوی H2S است، اما اصول انتخاب مواد برای مقاومت در برابر تردی هیدروژنی را به خوبی توضیح میدهد.

- API RP 941: "Steels for Hydrogen Service at Elevated Temperatures and Pressures in Petroleum Refineries and Petrochemical Plants." این استاندارد راهنماییهای ارزشمندی برای انتخاب فولادها در محیطهای هیدروژنی داغ و پرفشار ارائه میدهد.

- ASME Boiler and Pressure Vessel Code (BPVC), Section VIII: برای طراحی و ساخت مخازن تحت فشار، از جمله بدنههای کمپرسور.

- ASM Handbook, Volume 13A: Corrosion: Fundamentals, Testing, and Protection: فصول مرتبط با تردی هیدروژنی.

- "Hydrogen Embrittlement of Metals" by H. K. Birnbaum and P. G. Shewmon: مقالات و کتابهای مرجع در زمینه تردی هیدروژنی.

- "Materials Selection for Hydrogen Service" by International Journal of Hydrogen Energy: مقالات ژورنالی تخصصی."ترجیح مواد برای سرویس هیدروژن" توسط مجله بین المللی انرژی: مقالات تخصصی مجلات.

- Manufacturer’s Material Specifications (OEM): هر سازنده کمپرسور هیدروژنی معتبر دارای مشخصات دقیق مواد و فرآیندهای تولید خاص خود است که باید رعایت شوند.

تهیه و تدوین : معاونت فنی شرکت مهندسی فربد صنعت ایرانیان

ملاحظات متالورژیکی.pdf