پمپهای صنعتی: از چالشهای امروز تا راهکارهای هوشمند آینده

پمپهای صنعتی، به عنوان یکی از حیاتیترین تجهیزات دوار در قلب تپنده هر واحد تولیدی، نقش اساسی در حرکت چرخهای صنعت ایفا میکنند.1 عملکرد صحیح و پایدار آنها مستقیماً بر بازدهی، ایمنی و سودآوری کل فرآیند تأثیر میگذارد. یک نقص کوچک در سیستم پمپاژ میتواند منجر به توقف خط تولید، خسارات اقتصادی جدی و حتی حوادث پرخطر شود.2 در گذشته، تمرکز مهندسی پمپ صرفاً بر توانایی انتقال سیال بود، اما امروزه این حوزه به یک علم چندوجهی تبدیل شده که دغدغههایی نظیر قابلیت اطمینان، بهینهسازی مصرف انرژی و نگهداری هوشمند را در بر میگیرد. این گزارش، با رویکردی تحلیلی، به بررسی عمیقترین چالشهای مهندسی پمپ در صنایع استراتژیک فولاد و نفت و گاز میپردازد و راهکارهای نوین فناورانه را برای غلبه بر این مسائل ارائه میدهد.

چشمانداز دغدغههای مشترک در مهندسی پمپ

پیش از بررسی مسائل تخصصی هر صنعت، لازم است به دغدغههای مشترکی بپردازیم که مهندسان پمپ در هر واحد صنعتی با آنها دست و پنجه نرم میکنند. این مسائل بنیادین، در واقع زمینه اصلی مشکلات پیچیدهتر در کاربردهای فشار قوی و خاص را فراهم میکنند.

نگهداری و تعمیرات، از رویکرد واکنشی تا پیشگیرانه

یکی از اساسیترین دغدغهها در حوزه پمپهای صنعتی، مدیریت نگهداری و تعمیرات (M&R) است. مشکلات رایج میتوانند شامل نوسانات فشار، نقص در مواد ساخت یا خرابی در سیستمهای کنترلی باشند که هم به صورت ناگهانی و هم به تدریج ظاهر میشوند.2 اهمیت تشخیص و رفع به موقع این خرابیها برای جلوگیری از توقفات خط تولید و کاهش کارایی، حیاتی است.2

روانکاری نامناسب یاتاقانها به عنوان یکی از دلایل اصلی خرابی پمپ شناخته میشود.3 استفاده از گریس یا روغن مناسب طبق توصیههای سازنده و بازبینی دورهای سطح و کیفیت آن، از فرسایش زودرس قطعات جلوگیری میکند.3 همچنین، عدم همراستایی دقیق میان محور موتور و پمپ، باعث افزایش ارتعاشات و سایش سریع اجزا میشود که در نهایت به خرابی سیستم منجر میگردد. بنابراین، تراز کردن دقیق محور یک اقدام کلیدی و ضروری است.3 برای مدیریت بهتر، برخی سازندگان چکلیستهای استاندارد را برای بازرسیهای منظم ارائه میدهند.3

در یک تحلیل عمیقتر، میتوان ارتباط میان نگهداری، راندمان و هزینهها را به صورت یک زنجیره علی بررسی کرد. غفلت در نگهداری پیشگیرانه، به مرور زمان باعث افزایش سایش و ارتعاشات میشود که در نهایت راندمان پمپ را کاهش میدهد. این کاهش راندمان، به طور مستقیم منجر به افزایش مصرف انرژی و هزینههای عملیاتی میگردد. با ادامه این چرخه معیوب، احتمال خرابی ناگهانی و پرهزینه پمپ به شدت افزایش مییابد.2 این فرآیند نشان میدهد که نگهداری پیشگیرانه نه تنها یک هزینه اضافی نیست، بلکه یک سرمایهگذاری استراتژیک برای تضمین کارایی در بلندمدت است.

آسیبهای ناشی از کاویتاسیون

پدیده کاویتاسیون (Cavitation) یکی از مخربترین مشکلات در پمپهای سانتریفیوژ است. این پدیده زمانی رخ میدهد که فشار در قسمت مکش پمپ، از فشار بخار مایع پایینتر بیاید و حبابهای بخار تشکیل شوند. ترکیدن این حبابها در نواحی پرفشار، باعث ایجاد تغییرات در هیدرودینامیک سیال، صدمه به سطوح پروانه (خوردگی حفرهای)، ارتعاش و نابالانسی میشود.7 این پدیده که گاهی به آن نارسایی NPSH نیز میگویند (زمانی که ارتفاع مثبت خالص در مکش موجود یا NPSHA از مقدار مورد نیاز یا NPSHR کمتر باشد) 7، میتواند عمر پمپ را به شدت کاهش دهد.

راهکارهای مقابله با کاویتاسیون شامل کاهش سرعت جریان سیال، افزایش قطر پروانه و اصلاح لولهکشی در ناحیه مکش است.7 همچنین، انتخاب پمپهای دو مکشه میتواند به عملکرد بهتر در پمپاژ سیالات با ظرفیت بالا و کاهش عدم تعادل هیدرولیکی کمک کند.7

بهینهسازی مصرف انرژی: یک ضرورت استراتژیک

در دنیای صنعتی امروز، بهینهسازی مصرف انرژی دیگر یک انتخاب نیست، بلکه یک ضرورت اقتصادی و زیستمحیطی است. موتورهای الکتریکی در کاربردهای صنعتی، بین ۳۰ تا ۴۰ درصد از کل برق مصرفی در جهان را به خود اختصاص میدهند.8 بنابراین، هرگونه بهبود در راندمان پمپها، تأثیری مستقیم بر کاهش هزینهها و اثرات زیستمحیطی دارد.5

یکی از مؤثرترین راهکارها، استفاده از کنترلکنندههای دور موتور یا اینورترها (VFD) است.5 بر اساس قوانین وابستگی (Affinity Laws)، کاهش ۱۰ درصدی دور موتور میتواند منجر به ۲۷ درصد صرفهجویی در مصرف انرژی الکتریکی شود.9 این قابلیت به پمپ اجازه میدهد تا دبی و فشار را دقیقاً متناسب با نیاز فرآیند تنظیم کند و از مصرف انرژی اضافی جلوگیری شود.5 علاوه بر این، استفاده از موتورهای با راندمان بالا (Energy Efficient Motor)، تثبیت ولتاژ شبکه و اصلاح ضریب توان با استفاده از بانکهای خازن، از دیگر اقدامات مهم برای کاهش هزینههای عملیاتی هستند.5

یک نکته مهم در این زمینه، تغییر نگرش از هزینه اولیه به "هزینه کل مالکیت" (Total Cost of Ownership - TCO) است. در نگاه اول، سرمایهگذاری بر روی تجهیزات با راندمان بالا و اینورترها ممکن است هزینهبر به نظر برسد.5 اما با توجه به کاهش چشمگیر هزینههای عملیاتی در طول عمر پمپ، این سرمایهگذاری بازگشت سرمایه قابل توجهی را به همراه دارد.10 این تغییر پارادایم به مدیران موفق اجازه میدهد تا با دید بلندمدت، تصمیمات بهینهتری اتخاذ کنند. همچنین، انتخاب پمپهای بزرگتر از نیاز (Over-Sizing) به منظور تأمین حداکثر نیازهای احتمالی، رویکردی اشتباه است که پمپ را مجبور به کار در خارج از ناحیه بهینه خود میکند. در مقابل، استفاده از دو یا چند پمپ کوچکتر به صورت موازی، انعطافپذیری بیشتری را فراهم میکند؛ به طوری که در شرایط پیک بار، همه پمپها کار میکنند و در شرایط عادی، تنها یک پمپ نیاز را تأمین میکند.5

چالشها و اولویتهای کلیدی در صنعت فولاد

صنعت فولاد، با فرآیندهای سنگین و محیطهای کاری سخت، نیازمند پمپهایی با قابلیتهای خاص است. در ادامه به پنج چالش اصلی در این صنعت میپردازیم.

۱. پمپاژ سیالات ساینده و دوغابهای صنعتی

فرآیندهای تولید فولاد، به ویژه در بخشهای آمادهسازی مواد اولیه، با انتقال دوغابها و سیالات حاوی ذرات جامد همراه است.11 این مواد ساینده به سرعت باعث خوردگی و سایش پروانه و پوسته پمپها میشوند.7 برای مقابله با این چالش، انتخاب پمپ با طراحی و متریال مناسب حیاتی است.

راهکارهای فنی در این زمینه شامل استفاده از مواد مقاوم در برابر سایش مانند آلیاژهای کرومدار (A05) و فولادهای ضد زنگ دوبلکس (Duplex Stainless Steel) در ساخت پمپها است.11 پمپهای دیافراگمی نیز به دلیل مقاومت بالا در برابر خوردگی و فرسایش، در انتقال سیالات خورنده و ساینده مانند سود سوزآور متداول هستند. استفاده از پوسته پلیپروپیلن و دیافراگم سانتوپرن در این پمپها، مقاومت آنها را در برابر تهاجم اسیدها و ذرات جامد به شدت افزایش میدهد.12

یک مطالعه موردی درخشان از شرکت Sulzer نشان میدهد که با جایگزینی پمپ فرآیندی قدیمی با پمپ دوغاب پیشرفته EMW، یک کارخانه تولید فلز توانست نیاز به تعویض قطعات را از چهار بار در سال به یک بار کاهش دهد. این امر منجر به کاهش ۷۵ درصدی هزینههای نگهداری و ۳۳ درصدی مصرف انرژی شده است.13 این مورد به وضوح نشان میدهد که سرمایهگذاری بر فناوریهای نوین و تطابق دقیق پمپ با فرآیند، بازدهی قابل توجهی در پی دارد.

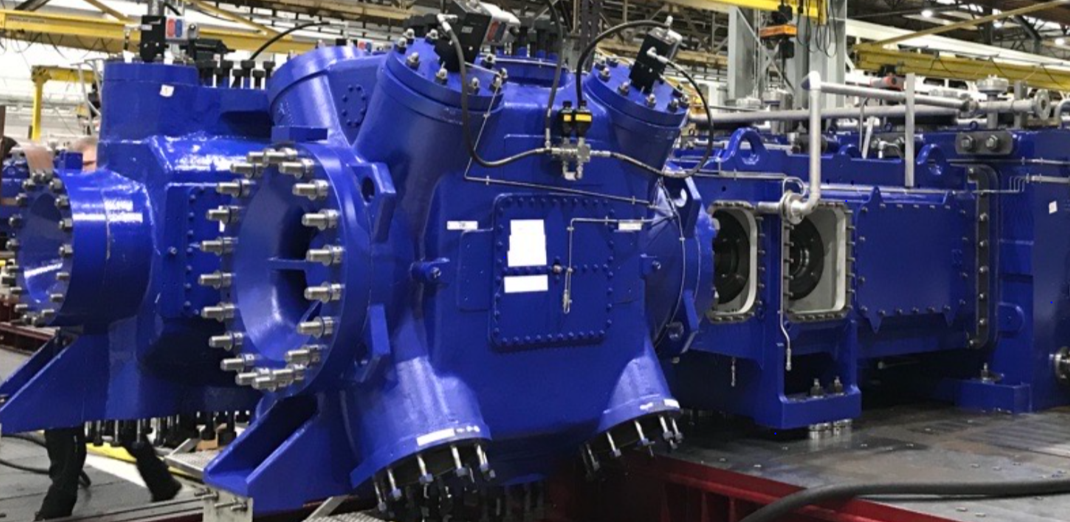

۲. پمپهای فشار قوی برای فرآیند دیاسکیلینگ

فرآیند دیاسکیلینگ (Descaling) برای حذف لایه اکسیدی از سطح شمش و تسمههای فولادی قبل از نورد ضروری است. عدم اجرای صحیح این فرآیند، منجر به کاهش کیفیت محصول نهایی و ایجاد مشکلات عدیده در حین نورد میشود.14 پمپهای مورد استفاده در این کاربرد باید فشار بسیار بالایی را تأمین کنند.

بررسیها نشان میدهد که پمپهای پلانجری فشار بالا (مانند پمپهای Kamat) به دلیل فشار کاری بالاتر (بیش از ۲۰۰ بار) نسبت به پمپهای سانتریفیوژ، کارایی بیشتری دارند.14 پمپهای سانتریفیوژ با دبی بالا، دمای فولاد را به شدت کاهش میدهند که به افت کیفیت منجر میشود، همچنین هزینههای تأمین و فیلتراسیون آب را افزایش میدهند.14 در مقابل، پمپهای پلانجری با دبی کمتر و فشار بیشتر، این مشکلات را حل کرده و عملکرد بهتری ارائه میدهند.

۳. سیستمهای خنککاری در کورههای قوس الکتریکی و القایی

فرآیندهای ذوب در کورههای قوس الکتریکی (EAF) و القایی، حرارت بسیار بالایی تولید میکنند.15 سیستمهای خنککاری با آب برای حفاظت از اجزای حساس مانند کویلها، سقف کوره و الکترودها، حیاتی هستند و از آسیبهای حرارتی و افزایش طول عمر تجهیزات جلوگیری میکنند.16 این سیستمها نیازمند پمپهایی با دبی و هد بسیار بالا هستند.

در یک مطالعه موردی قابل توجه در فولاد مبارکه، به دلیل تحریمها و عدم وجود دانش فنی ساخت پمپهای خاص با هد ۹۰ متر و دبی ۹۰۰ متر مکعب بر ساعت، فرآیند بومیسازی این پمپها در دستور کار قرار گرفت. کارشناسان داخلی با همکاری شرکتهای دانشبنیان، نه تنها پمپ را بومیسازی کردند، بلکه با ایجاد اصلاحاتی مانند تغییر جنس پروانه، عمر مفید پمپ را از کمتر از ۶ ماه به میزان قابل توجهی افزایش دادند و مشکلات مکانیکی و سیالاتی آن را برطرف ساختند.16 این مثال به خوبی نشان میدهد که چگونه یک تهدید (تحریم) میتواند به یک فرصت برای نوآوری و رسیدن به خودکفایی و حتی بهبود عملکرد تبدیل شود.

۴. انتقال سیالات با دمای بالا و ویسکوزیته متغیر

فرآیندهای فولادسازی شامل انتقال سیالات با دمای بسیار بالا و ویسکوزیتههای مختلف است. پمپهای هیدرولیک در صنایع ذوبآهن برای انتقال گاز و مواد حبابدار به صورت مؤثر و سریع استفاده میشوند.18 در فرآیندهای ریختهگری، انتقال فلزات مذاب نیازمند پمپهایی است که قادر به تحمل دما و فشار فوقالعاده بالا باشند. پمپهای مذاب (Melt Pumps) که از مواد مقاوم مانند فولاد ضد زنگ و آلیاژهای خاص ساخته میشوند، برای این منظور طراحی شدهاند و به تنظیم دقیق جریان و فشار فلز مذاب کمک میکنند.19

علاوه بر این، پمپهای وکیوم نیز در این صنعت نقش مهمی ایفا میکنند. آنها با ایجاد خلأ، گازهای محلول مانند هیدروژن، اکسیژن و نیتروژن را از فولاد مذاب حذف میکنند.20 این فرآیند به خالصسازی فولاد و جلوگیری از ایجاد عیوب ساختاری و تخلخل در قطعات ریختهگری کمک میکند و در نتیجه باعث افزایش راندمان تولید و بهبود کیفیت محصول نهایی میشود.20

۵. نگهداری پیشگیرانه در محیطهای بسیار خشن

محیط کاری در صنعت فولاد (مانند کورهها، کارگاههای ریختهگری و نورد) به دلیل دماهای بالا، گرد و غبار و ارتعاشات شدید، یکی از خشنترین محیطهای صنعتی محسوب میشود.21 این شرایط، نگهداری پمپها را به یک چالش جدی تبدیل میکند.

راهکارهای مدیریتی و فنی برای این چالش شامل اجرای دقیق برنامههای نگهداری پیشگیرانه (PM) است. این برنامهها شامل بازرسیهای منظم، روانکاری صحیح، بررسی همراستایی محور و کنترل ارتعاشات است.3 به عنوان یک مثال مشخص، پمپهای دوغاب در صنعت فلزات قبلاً نیاز به تعویض مکرر پوسته و پروانه داشتند (هر سه ماه یک بار)، اما با همکاری و مشاوره تخصصی، این فاصله زمانی به یک سال افزایش یافت که نشان از تأثیر عمیق تحلیل فرآیند و انتخاب پمپ صحیح بر کاهش هزینهها و افزایش زمان کارکرد دارد.13

در جدول زیر، مقایسه فنی و اقتصادی پمپهای پلانجری و سانتریفیوژ در کاربرد دیاسکیلینگ نشان داده شده است. این مقایسه به خوبی نشان میدهد که انتخاب پمپ باید بر اساس نیاز دقیق فرآیند باشد، نه صرفاً بر مبنای دبی بالا.

جدول ۱: مقایسه فنی و اقتصادی پمپهای پلانجری و سانتریفیوژ در کاربرد دیاسکیلینگ

ویژگی | پمپ سانتریفیوژ | پمپ پلانجری |

فشار کاری | نسبتاً پایین | بسیار بالا (بالای ۲۰۰ بار) |

دبی | بسیار بالا | نسبتاً کم |

مصرف انرژی | بالا (در فشارهای بالا) | پایین (به دلیل راندمان بالاتر) |

تأثیر بر کیفیت محصول | کاهش شدید دمای فولاد و افت کیفیت | بهبود کامل فرآیند دیاسکیلینگ و افزایش کیفیت |

هزینه تأمین آب | بالا (به دلیل دبی زیاد) | پایین (به دلیل دبی کمتر) |

هزینه اولیه | کمتر (برای دبیهای بالا) | بالاتر |

هزینه عملیاتی | بالاتر | پایینتر |

چالشها و اولویتهای کلیدی در صنعت نفت و گاز

صنایع نفت و گاز، با ماهیت فرآیندهای پیچیده و سیالات متنوع، از حساسترین صنایع برای تجهیزات پمپاژ محسوب میشوند. در ادامه به پنج چالش اصلی در این صنعت میپردازیم.

۶. تضمین قابلیت اطمینان در پمپهای فرآیندی (استاندارد API 610)

قابلیت اطمینان پمپهای فشار قوی در پالایشگاهها و فرآیندهای بالادستی نفت، مسئلهای است که بیش از ۲۰ سال است که به عنوان یک دغدغه مهم شناخته میشود. خرابی این پمپها نه تنها منجر به توقف برنامهریزینشده تولید میشود، بلکه میتواند حوادثی نظیر آتشسوزی را نیز به دنبال داشته باشد.6

برای تضمین بالاترین سطح از قابلیت اطمینان، صنعت نفت و گاز به استاندارد API 610 متکی است. این استاندارد به عنوان معتبرترین و سختگیرانهترین مرجع، الزامات طراحی، ساخت، بازرسی و انتخاب پمپهای سانتریفیوژ را برای کاربردهای پالایشگاهی و پتروشیمی تعیین میکند.22 پمپها بر اساس این استاندارد در سه گروه اصلی OH (تکسر آویخته)، BB (بین یاتاقانی) و VS (عمودی معلق) طبقهبندی میشوند که هر کدام برای کاربردهای خاصی طراحی شدهاند.24

مطالعات موردی نشان میدهد که با اعمال بهبودهای سختافزاری مانند استفاده از اتصالات فلز به فلز، محور با قطر بیشتر و پوششهای سخت بر روی رینگهای سایشی، میتوان عمر پمپهای فشار قوی را به میزان قابل توجهی افزایش داد.6 در یک مورد، این بهبودها منجر به عملکرد یک پمپ برای سه سال بدون هیچگونه خرابی یا کاهش عملکرد شد.6

یکی از مهمترین ارزشهای استاندارد API 610، فراتر از الزامات فنی آن است. این استاندارد یک "زبان مشترک مهندسی" ایجاد میکند که فرآیند انتخاب و طراحی پمپ را در چارچوبی مشخص قرار میدهد. این چارچوب به کاهش نقش عامل انسانی در تصمیمگیریهای نادرست کمک میکند، که طبق یک گزارش، عامل ۷۵ درصد از مشکلات خوردگی در صنعت نفت و گاز است.26 بنابراین، پیادهسازی این استاندارد یک فرهنگ مهندسی مبتنی بر داده و تجربه را ترویج میدهد که در نهایت منجر به افزایش ایمنی و قابلیت اطمینان میشود.

۷. خوردگی و فرسایش در محیطهای خورنده

سیالات نفتی اغلب حاوی ترکیبات خورنده مانند سولفید هیدروژن (H2S) و دیاکسید کربن (CO2) هستند که به ویژه در دما و فشار بالا، باعث خوردگی شدید در قطعات فلزی پمپها میشوند.26 این خوردگی میتواند منجر به نشت و خسارات مالی و زیستمحیطی جدی شود.26

انواع خوردگی در پمپهای صنعتی شامل خوردگی یکنواخت، گالوانیکی، حفرهای (Pitting)، شیاری (Crevice)، بین دانهای و سایشی (Erosion-Corrosion) است.27 برای مقابله با این چالش، انتخاب متریال مقاوم حیاتی است.29 استانداردهایی مانند NACE MR-0175 به عنوان مکمل استاندارد API 610، متریالهای مورد تأیید برای کاربردهای با ریسک بالای خوردگی را مشخص میکنند.23 استفاده از فولادهای ضد زنگ و آلیاژهای خاص و همچنین اعمال پوششهای محافظ بر روی قطعات، از دیگر راهکارهای مهم در این زمینه است.26

۸. بهینهسازی مصرف انرژی در ایستگاههای پمپاژ

همانطور که قبلاً اشاره شد، بهینهسازی مصرف انرژی در ایستگاههای پمپاژ یک اولویت کلیدی است. در صنعت نفت و گاز، پمپها مصرفکنندگان اصلی انرژی هستند. استفاده از اینورترها برای تنظیم دقیق دور موتور، در کنار نگهداری بهینه الکتروپمپها، میتواند به شدت مصرف انرژی را کاهش دهد.5 علاوه بر این، راهکارهای مدیریتی مانند استفاده از کنتورهای چند تعرفه و برنامهریزی تعمیرات در ساعات غیرپیک، به مدیریت بهتر هزینههای برق کمک میکند.5

۹. پمپهای تزریق برای بهبود فرآیند

پمپهای تزریق (Dosing Pumps) نقش حیاتی در فرآیندهای پالایشگاهی و تولید نفت ایفا میکنند. این پمپها برای تزریق دقیق مواد شیمیایی مانند مهارکنندههای خوردگی، دمولسیفایرها (برای جداسازی نفت از آب) و آنتیاسکالانتها به خطوط لوله و تجهیزات استفاده میشوند.31

چالش اصلی این پمپها، نیاز به دقت بسیار بالا در دوزینگ برای جلوگیری از هدررفت مواد شیمیایی گرانقیمت و همچنین تضمین مقاومت آنها در برابر سیالات شیمیایی خورنده است.31 انواع مختلفی از این پمپها، مانند پمپهای دیافراگمی و پیستونی،

با انتخاب مواد مقاوم در برابر سایش و حملات شیمیایی (مانند فولاد ضد زنگ، PTFE و سرامیک) طراحی میشوند.32

۱۰. پمپاژ سیالات ویسکوز و چندفازی

انتقال سیالاتی مانند نفت خام که ویسکوزیته بالایی دارند و یا سیالات چندفازی (مانند ترکیبی از مایع، گاز و ذرات جامد) نیازمند پمپهای خاصی است. پمپهای سانتریفیوژ در این کاربردها کارایی خود را از دست میدهند.7

برای این چالش، از پمپهای جابجایی مثبت (Positive Displacement Pumps) استفاده میشود. پمپهای دندهای با به دام انداختن سیال بین دندانههای خود و پمپهای حلزونی با استفاده از پیچهای مارپیچ، جریان یکنواخت و بدون پالس را برای سیالات ویسکوز فراهم میکنند.33 پمپهای حفرهای پیشرونده نیز برای انتقال سیالات غلیظ و ساینده به کار میروند.36

آیندهنگری و راهکارهای فناورانه

مهندسی پمپ در آستانه یک تحول بزرگ قرار دارد که با ظهور فناوریهای نوین هوشمندسازی، نگهداری و بهینهسازی فرآیندها را متحول میکند.

نسل جدید پمپهای هوشمند و نگهداری پیشبینانه

نگهداری واکنشی (تعمیر پس از خرابی) و نگهداری پیشگیرانه (تعمیر بر اساس زمان) با چالشهایی مانند توقفات ناگهانی و هزینههای غیرضروری روبرو هستند.37 راهکار نسل جدید، نگهداری پیشبینانه (Predictive Maintenance) است. در این رویکرد، سنسورهای هوشمند (مانند ABB Ability™ Smart Sensor) بر روی پمپ نصب میشوند تا دادههای لحظهای مانند ارتعاش، دما و فشار را جمعآوری کنند.38

این دادهها از طریق اینترنت اشیای صنعتی (IIoT) به پلتفرمهای ابری منتقل میشوند. الگوریتمهای پیشرفته مبتنی بر هوش مصنوعی (AI) و یادگیری ماشین، این دادهها را تحلیل کرده و مشکلات بالقوه را پیش از وقوع خرابی پیشبینی میکنند.37 این سیستمهای هشدار اولیه، به مدیران امکان میدهند تا تعمیرات را دقیقاً در زمان مناسب و پیش از وقوع فاجعه برنامهریزی کنند و به این ترتیب، هزینهها و توقفات غیرمنتظره به شدت کاهش مییابد.37

فناوری دوقلوی دیجیتال (Digital Twin)

فناوری دوقلوی دیجیتال یک کپی مجازی و پویا از یک پمپ فیزیکی یا یک ایستگاه پمپاژ کامل است که با دادههای لحظهای از حسگرهای IIoT بهروزرسانی میشود.40 این مدل به مهندسان اجازه میدهد تا سناریوهای مختلف عملیاتی را بر روی مدل مجازی اجرا کنند تا تأثیر آنها را بر پمپ واقعی بدون هیچگونه ریسکی پیشبینی و بهینهسازی نمایند.42

کاربردهای دوقلوی دیجیتال شامل شبیهسازی برای پاسخ به شرایط اضطراری، بهینهسازی طراحی شبکه، مدیریت نگهداری و آموزش پرسنل است.42 همافزایی فناوریهای IIoT، هوش مصنوعی و دوقلوی دیجیتال، یک اکوسیستم فناورانه یکپارچه ایجاد میکند که شرکتها را قادر میسازد تا از مدیریت واکنشی به یک "مدیریت دارایی مبتنی بر داده" انتقال یابند.40

نوآوری در مواد و طراحی

استفاده از مواد و طراحیهای نوین، به افزایش مقاومت پمپها در برابر چالشهای صنعتی کمک میکند. پمپهای مغناطیسی (Sealless Pumps) به جای سیل مکانیکی، از کوپلینگ مغناطیسی برای انتقال گشتاور استفاده میکنند.44 این طراحی، خطر نشت سیالات سمی و خورنده را به طور کامل از بین میبرد و سایش و خرابی را کاهش میدهد، که منجر به عمر طولانیتر پمپ میشود.44

همچنین، استفاده از مواد پیشرفتهای مانند کربن فیبر، سرامیک و کامپوزیتها در ساخت قطعات، مقاومت آنها را در برابر خوردگی و فرسایش افزایش میدهد.45 در ایران، شرکتهای دانشبنیان موفق به تولید پمپهای هوشمند با قطعات صد درصد داخلی شدهاند که با قیمتی در حدود یکسوم نمونه خارجی، مزیت رقابتی قابل توجهی در بازار فراهم میکنند.46 این امر نه تنها به صرفهجویی ارزی کمک میکند، بلکه با تأمین داخلی قطعات، خدمات پس از فروش و تعمیرات را نیز تضمین مینماید.46 این یک نمونه قدرتمند از تبدیل تحریم به کاتالیزوری برای نوآوری و خودکفایی صنعتی است.

نتیجهگیری و توصیههای استراتژیک

پمپهای صنعتی به دلیل نقش حیاتی خود، نیازمند توجه مستمر به مسائل فنی، مدیریتی و فناورانه هستند. چالشهای مطرحشده در صنایع فولاد و نفت و گاز، اگرچه در ظاهر متفاوتند، اما ریشه در یک هدف مشترک دارند: تضمین قابلیت اطمینان و بهینهسازی عملکرد.

جدول ۲: چالشهای کلیدی و اولویتهای صنایع فولاد و نفت و گاز

چالش تخصصی | صنعت فولاد | صنعت نفت و گاز |

۱. پمپاژ سیالات ساینده و دوغاب | اولویت اول: فرآیندهای مربوط به دوغابها و مواد اولیه | اولویت پنجم: پمپاژ گل حفاری و سیالات فرسایشی |

۲. پمپهای فشار قوی | اولویت دوم: دیاسکیلینگ و فرآیندهای نورد | اولویت اول: پمپهای فرآیندی (API 610) و پمپهای تزریق |

۳. سیستمهای خنککاری | اولویت سوم: کورههای قوس الکتریکی و القایی | اولویت چهارم: سیستمهای خنککاری در پالایشگاهها |

۴. انتقال سیالات با دمای بالا | اولویت چهارم: پمپاژ مذاب و فلزات داغ | اولویت سوم: پمپاژ سیالات داغ در پالایشگاهها |

۵. نگهداری پیشگیرانه | اولویت پنجم: در محیطهای بسیار خشن | اولویت دوم: تضمین قابلیت اطمینان و کاهش هزینهها |

در نهایت، برای حرکت به سمت آیندهای پایدار و کارآمد، میتوان نقشه راه عملیاتی زیر را برای مدیران صنعتی پیشنهاد داد:

1-بازتعریف هزینهها: به جای تمرکز بر قیمت خرید اولیه، پمپها را بر اساس هزینه کل مالکیت (TCO) ارزیابی کنید و مزایای بلندمدت سرمایهگذاری در تجهیزات با راندمان بالا را در نظر بگیرید.

2-سرمایهگذاری بر نیروی انسانی: آموزش پرسنل فنی برای نگهداری و تعمیرات صحیح و دقیق، میتواند از بسیاری از مشکلات رایج جلوگیری کند.

3-پیادهسازی نگهداری پیشبینانه: با نصب سنسورهای هوشمند و تحلیل دادههای عملیاتی، از توقفات ناگهانی و پرهزینه جلوگیری کنید.

4-بهرهگیری از نوآوریهای داخلی: با شرکتهای دانشبنیان داخلی برای بومیسازی و توسعه راهکارهای اختصاصی و کاهش وابستگی به واردات همکاری نمایید

.

جدول ۳: نقش فناوریهای نوین در نگهداری پمپهای صنعتی

فناوری | وظیفه کلیدی | داده ورودی | خروجی و ارزش افزوده |

اینترنت اشیای صنعتی (IIoT) | جمعآوری دادههای لحظهای | دما، ارتعاش، فشار، دبی | پایش لحظهای شرایط پمپ، آگاهی از وضعیت فعلی |

هوش مصنوعی (AI) | تحلیل و پیشبینی | دادههای IIoT و سوابق خرابی | پیشبینی دقیق زمان احتمالی خرابی، تشخیص زودهنگام عیوب |

دوقلوی دیجیتال (Digital Twin) | شبیهسازی و بهینهسازی | مدل سهبعدی پمپ و دادههای لحظهای | تست سناریوهای مختلف بدون ریسک، بهینهسازی عملکرد سیستم |

تهیه و تدوین : علی منتظرالظهور تابستان 1404