از آچار فرانسه تا هوش مصنوعی

مقاله جامع و تخصصی

پمپ های تغذیه در صنایع فولاد و نیروگاهی

مقدمه

اولین آشنایی من با پمپهای فشار قوی به سال ۱۳۸۶ شمسی و در ذوب آهن اصفهان برمیگردد. در آن زمان، مدیر پروژه نصب دیگهای فولادسازی یوتیلیزاتور و متعلقات آن بودم؛ دیگهایی که نه تنها از نظر تکنولوژی، بلکه از نظر ساختار نیز منحصر به فرد در ایران بودند و حاصل یک کار مشترک بین شرکت پسکو کره جنوبی و اوکراین بودند. در همان ابتدا، نگاهم به این پمپهای غولآسا افتاد که در فشار و دمای فوقالعاده بالا کار میکردند. خیلی زود متوجه شدم که این پمپها به هیچ وجه شبیه پمپهای معمولی و حتی پمپهای فشار قوی در سیستمهای آبرسانی شهری نیستند. حساسیت آنها، شرایط بهرهبرداری بسیار خاص و پیچیدگیهای فنیشان، مرا به دنیای پمپهای تغذیه (Boiler Feed Pumps) کشاند. این تجهیزات نه تنها قلب تپنده دیگها بودند، بلکه هر خطا یا بیتوجهی در آنها میتوانست کل فرآیند تولید را متوقف سازد. پس از پایان این پروژه و با ورود به حوزه نیروگاهها و مهندسی ساخت و طراحی قطعات، در پروژهای دیگر با همکاری شرکت KSB در چین، بیشتر از پیش با اهمیت و ساختار پیچیده این پمپها آشنا شدم. این مقاله، حاصل سالها تحقیق، تلاش برای عیبیابی و کسب تجربه عملی در کنار این تجهیزات حساس و حیاتی است و تلاشم بر این است که حاصل این تجربه ارزشمند را برای شما به اشتراک بگذارم.

فهرست مطالب

- ۱. سیر تحول تاریخی و جایگاه استراتژیک

- ۲. اصول و مبانی هیدرولیکی

- ۳. آناتومی و ساختار اجزای کلیدی

- ۴. تفاوت نسل ها: از توربین بخار تا موتورهای دور متغیر

- ۵. ملاحظات تخصصی در طراحی و انتخاب

- ۶. استراتژی های نوین بهره برداری

- ۷. عیب یابی، نگهداری و تعمیرات پیشرفته

- ۸. متالورژی و انتخاب جنس مواد

- ۹. بهینه سازی مصرف انرژی و پایش وضعیت

- ۱۰. تجهیزات جانبی و سیستم های کنترلی

- ۱۱. آینده و آخرین فناوری های نوین: هوش مصنوعی و اتوماسیون کامل

- ۱۲. نقش نیروی انسانی متخصص در عصر جدید پمپها

- ۱۳. نتیجه گیری و چشم انداز آینده

- ۱۴. واژهنامه و اصطلاحات کلیدی

- ۱۵. منابع و مستندات

۱. سیر تحول تاریخی و جایگاه استراتژیک

تاریخچه پمپهای تغذیه، بازتاب دقیقی از تکامل صنعت نیروگاهی و فولاد است. این سیر تحول را میتوان به چندین دوره متمایز تقسیم کرد که هر یک با پاسخ به چالشهای نسل پیشین، بهینهسازی و پیشرفت را رقم زدهاند.

در ابتدا، و پیش از ظهور پمپهای گریز از مرکز، پمپهای رفت و برگشتی (Reciprocating Pumps) وظیفه تغذیه بویلرها را بر عهده داشتند. این پمپها با حرکت پیستون یا دیافراگم، حجم مشخصی از سیال را به داخل مکش و سپس با فشار بالا به بیرون میراندند. علیرغم سادگی ساختاری، آنها با چالشهای جدی مواجه بودند. جریان خروجی آنها پالسی و ناپیوسته بود که این نوسانات شدید فشار (Pulsation) به لولهها و شیرآلات آسیب میرساند. علاوه بر این، راندمان آنها در مقایسه با پمپهای امروزی بسیار پایین بود و به دلیل وجود قطعات متحرک فراوان (پیستون، آببندها، شیرهای یکطرفه)، نیاز به تعمیر و نگهداری مداوم داشتند. این محدودیتها، آنها را برای فرآیندهای صنعتی با ظرفیت بالا و نیاز به پایداری جریان، کاملاً نامناسب میساخت.

با اوجگیری انقلاب صنعتی و نیاز به افزایش مقیاس و کارایی، پمپهای گریز از مرکز (Centrifugal) به عنوان ناجی این صنعت ظاهر شدند. نسلهای اولیه این پمپها، با ارائه یک جریان پیوسته و بدون نوسان، مشکل اصلی پمپهای رفت و برگشتی را حل کردند. این پمپها از طریق تبدیل انرژی جنبشی به انرژی فشاری، امکان تأمین دبیهای بسیار بالاتر را فراهم کردند. با این حال، دستیابی به فشارهای بالا هنوز چالشبرانگیز بود. پاسخ این چالش، ظهور پمپهای گریز از مرکز چند طبقه (Multi-stage Centrifugal Pumps) بود. در این طراحی، سیال به صورت سری از چندین پروانه و دیفیوزر عبور میکرد تا فشار در هر طبقه افزایش یابد و در نهایت به هد مورد نیاز برسد. این نوآوری، راه را برای ساخت بویلرهای با فشارهای فوق بحرانی باز کرد که راندمان کلی نیروگاه را به شدت افزایش داد.

پس از آن، تمرکز بر روی سیستمهای محرک و کنترل قرار گرفت. در نسلهای اولیه، محرک پمپها معمولاً توربینهای بخار بودند که با سرعت ثابت کار میکردند. کنترل دبی آب به بویلر با استفاده از شیرهای کنترل فشار (Throttling Valves) انجام میشد. این شیرها با ایجاد افت فشار عمدی، دبی را تنظیم میکردند. این روش، هرچند که موثر بود، اما یک اتلاف انرژی فاحش به شمار میرفت، زیرا انرژی پمپاژ شده توسط پمپ به گرما تبدیل میشد. این نگاه موشکافانه به بهرهوری انرژی بود که نسل جدیدی از محرکها را به میدان آورد.

با ظهور و گسترش درایوهای دور متغیر (VFD - Variable Frequency Drives)، تحولی بنیادین در بهرهبرداری پمپهای تغذیه رخ داد. VFD ها به جای اتلاف انرژی از طریق شیرها، با تنظیم دقیق سرعت چرخش موتور، دبی و فشار پمپ را مستقیماً کنترل میکنند. این فناوری نه تنها باعث صرفهجویی چشمگیر در مصرف انرژی (گاهی تا ۳۰٪) شد، بلکه به پمپ اجازه میداد تا در نقطه بهینه راندمان خود کار کند و سایش و فرسایش مکانیکی آن نیز به شدت کاهش یابد.

امروزه، ما در عصر پمپهای هوشمند (Smart Pumps) و اینترنت اشیاء صنعتی (IIoT) قرار داریم. این پمپها به سنسورهای پیشرفتهای مجهز شدهاند که به صورت آنلاین دادههای حیاتی مانند ارتعاشات، دما، فشار و جریان را پایش میکنند. این دادهها توسط سیستمهای کنترل مرکزی و الگوریتمهای هوش مصنوعی تحلیل میشوند تا هرگونه انحراف از شرایط عادی تشخیص داده شود و هشدارهای لازم برای نگهداری پیشبینانه صادر گردد. این تحول، پمپ تغذیه را از یک قطعه مکانیکی صرف به یک جزء حیاتی و هوشمند در یک سیستم یکپارچه تبدیل کرده است که نه تنها فرآیند را پایدار نگه میدارد، بلکه با بهینهسازی مستمر، به کاهش هزینههای عملیاتی و افزایش راندمان کلی نیز کمک میکند.

نکته کلیدی: سیر تحول پمپهای تغذیه، داستان حرکت از مکانیزمهای ساده و ناکارآمد به سمت سیستمهای پیچیده و هوشمند است. هر گام در این مسیر، پاسخی مستقیم به نیاز صنعت برای راندمان بالاتر، قابلیت اطمینان بیشتر و هزینههای عملیاتی کمتر بوده است.

۲. اصول و مبانی هیدرولیکی

پمپهای تغذیه، عموماً از نوع سانتریفیوژ چند طبقه (Multi-stage Centrifugal) هستند که برای ایجاد فشار بالا طراحی شدهاند. عملکرد آنها بر اساس تبدیل انرژی جنبشی به انرژی فشاری است. آب وارد اولین طبقه پمپ میشود و با عبور از پروانه، سرعت آن به شدت افزایش مییابد. سپس، این جریان پرسرعت وارد دیفیوزر میشود که با افزایش سطح مقطع، سرعت سیال کاهش و فشار آن افزایش مییابد. این فرآیند در طبقات بعدی تکرار شده تا فشار مورد نیاز برای ورود به بویلر تأمین شود. این طراحی چندطبقه، امکان دستیابی به فشارهای بسیار بالا (تا حدود ۴۰۰ بار) را فراهم میآورد.

P=rhocdotgcdotH

که در آن:

- P: فشار (پاسکال)

- rho: چگالی سیال (کیلوگرم بر متر مکعب)

- g: شتاب جاذبه (متر بر مجذور ثانیه)

- H: هد پمپ (متر)

نکته کلیدی: پدیدههایی مانند کاویتاسیون (Cavitation) و نوسانات فشار (Surge) از چالشهای اصلی در طراحی و بهرهبرداری این پمپها هستند که نیاز به محاسبات دقیق NPSH (Net Positive Suction Head) را ضروری میسازند. NPSH موجود (NPSHa) باید همواره بیشتر از NPSH مورد نیاز پمپ (NPSHr) باشد تا از تشکیل حبابهای بخار در ورودی پروانه جلوگیری شود. وقوع کاویتاسیون منجر به تخریب پروانهها، ایجاد ارتعاشات شدید و کاهش راندمان پمپ میشود.

۳. آناتومی و ساختار اجزای کلیدی: نگاهی عمیق به قلب تپنده پمپ

هر پمپ تغذیه، از مجموعهای از قطعات دقیق و مهندسیشده تشکیل شده است که هر یک نقش حیاتی در عملکرد پایدار و قابل اعتماد آن ایفا میکنند. درک دقیق آناتومی پمپ، برای عیبیابی، نگهداری و بهینهسازی عملکرد آن ضروری است.

الف. کیسینگ (Casing): پوسته محافظ و ساختار پشتیبان

کیسینگ، پوسته خارجی پمپ است که تمام اجزای داخلی را در خود جای میدهد و وظیفه تحمل فشار بسیار بالای ناشی از پمپاژ را بر عهده دارد. طراحی کیسینگ با توجه به فشار کاری متفاوت است:

- کیسینگ افقی با اسپلیت محوری (Axially Split): این نوع کیسینگ به دو نیمه تقسیم میشود که در راستای محور شفت قرار میگیرند. این طراحی، فرآیند نگهداری و تعمیرات را بسیار ساده میکند، زیرا برای دسترسی به اجزای داخلی نیازی به جدا کردن لولهها از پمپ نیست. این نوع کیسینگ برای فشارهای پایینتر و متوسط مناسب است.

- کیسینگ بشکهای یا اسپلیت شعاعی (Radially Split or Barrel Type): این نوع کیسینگ از یک پوسته استوانهای مقاوم تشکیل شده است که تمام طبقات پمپ درون آن قرار میگیرند. این طراحی برای فشارهای بسیار بالا (فوق بحرانی) به کار میرود و به دلیل مقاومت فوقالعاده در برابر فشار و دما، گزینه ایدهآلی برای نیروگاههای بزرگ است. دسترسی به اجزای داخلی در این نوع پمپ با بیرون کشیدن مجموعه روتور (cartridge) انجام میشود.

ب. روتور (Rotor): مجموعه گردان و مولد انرژی

روتور، مجموعه دوار پمپ است که انرژی مکانیکی را از محرک (موتور یا توربین) دریافت کرده و آن را به سیال منتقل میکند. این مجموعه شامل:

- شفت (Shaft): محور اصلی که پروانهها را نگه میدارد و انرژی را از محرک منتقل میکند. طراحی شفت باید توانایی تحمل بارهای خمشی و پیچشی را داشته باشد.

پروانهها (Impellers): قلب تپنده پمپ، که انرژی جنبشی را به سیال منتقل میکند. پروانههای چند طبقه به صورت سری بر روی شفت نصب میشوند.

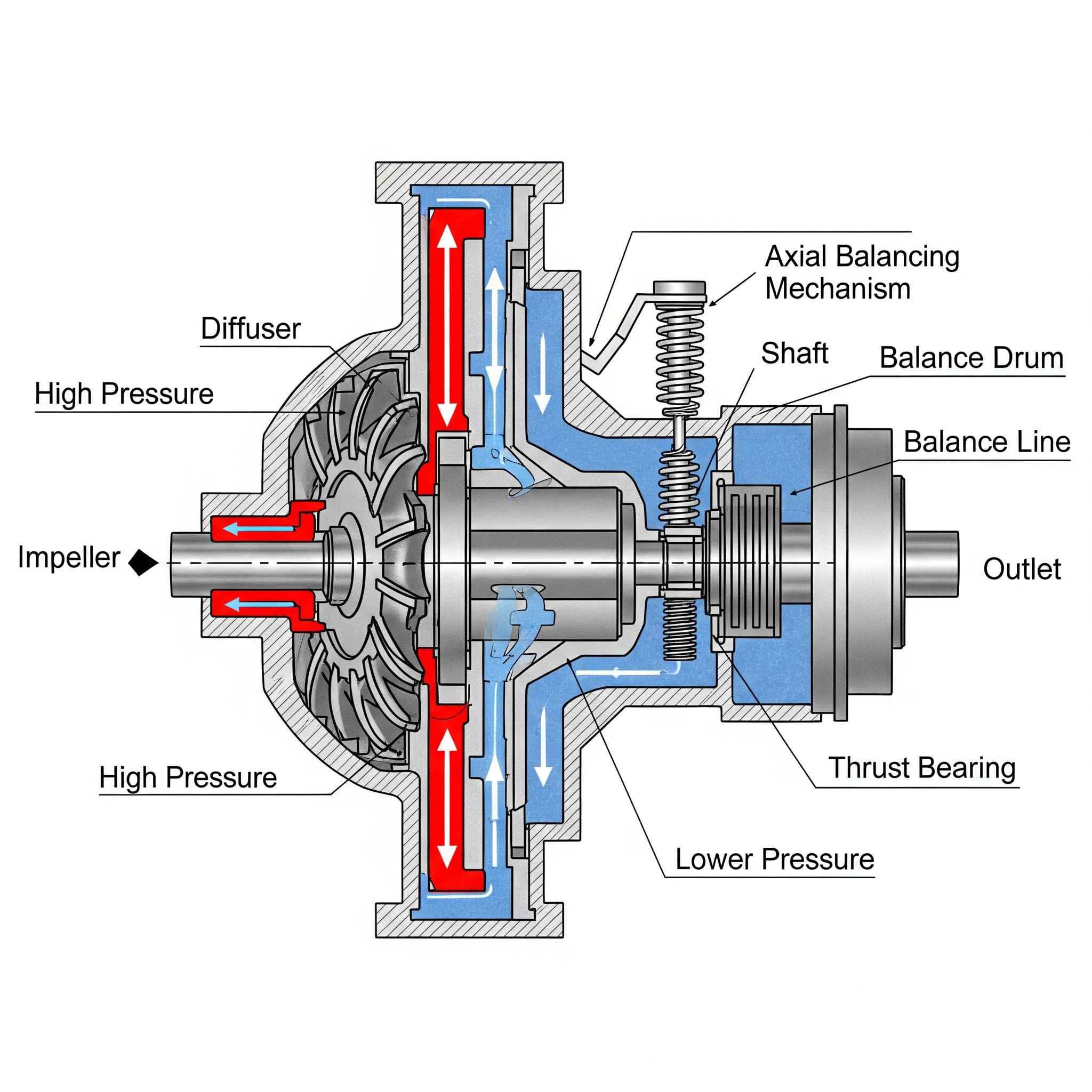

درام بالانس (Balance Drum): این قطعه حیاتی، نیروی رانش محوری (Axial Thrust) ناشی از فشارهای بالای پمپ را خنثی میکند. بدون این درام، بلبرینگهای کفی به سرعت دچار خرابی میشدند. درام بالانس با ایجاد یک نیروی هیدرولیکی مخالف، فشار بر روی بلبرینگ را به حداقل میرساند.

ج. پروانهها (Impellers) و دیفیوزرها (Diffusers): تبدیل انرژی در هر طبقه

پروانهها: در پمپهای تغذیه، پروانهها معمولاً از نوع بسته (Closed) هستند. طراحی دقیق پروانه (از جمله زاویه پرهها، قطر و نوع ورودی) بر راندمان پمپ و مقاومت آن در برابر کاویتاسیون تأثیر مستقیم دارد.

دیفیوزرها: این اجزای ثابت، پس از هر پروانه قرار گرفته و نقش حیاتی در تبدیل انرژی جنبشی به فشاری دارند. طراحی دیفیوزر باید به گونهای باشد که این تبدیل به آرامی و با حداقل تلفات انرژی انجام شود.

د. بلبرینگها (Bearings): پشتیبانی از دوران و تحمل بارهای عظیم

بلبرینگها برای پشتیبانی از روتور و تحمل بارهای شعاعی و محوری طراحی شدهاند. دو نوع بلبرینگ اصلی وجود دارد:

بلبرینگهای شعاعی (Radial Bearings): وزن روتور و بارهای شعاعی را تحمل میکنند.

بلبرینگهای کفی یا رانش (Thrust Bearings): این بلبرینگها برای تحمل نیروهای محوری عظیم ناشی از فشار پمپ حیاتی هستند. نوع تیلتینگ پد (Tilting-Pad) به دلیل توانایی تحمل بارهای سنگین و نوسانات، در این پمپها بسیار رایج است. سیستم روانکاری این بلبرینگها اغلب از نوع فوران (Forced Lubrication) است.

ه. آببندها (Seals): کنترل نشت و حفاظت از محیط

آببندها از نشت سیال از شفت پمپ به محیط بیرون جلوگیری میکنند. دو نوع اصلی:

سیل مکانیکی (Mechanical Seal): رایجترین نوع در پمپهای مدرن است. این سیلها با استفاده از دو سطح صاف و دقیقاً ماشینکاریشده که یکی ثابت و دیگری متحرک است، نشت را به حداقل میرسانند.

آببندی با بستهبندی (Packing Gland): یک روش قدیمیتر که با فشردهسازی رشتههای پارچهای یا گرافیت در اطراف شفت، نشت را کنترل میکند. این روش نیاز به نشت کنترلشده برای روانکاری دارد.

نکته کلیدی: طراحی دقیق، بالانسگیری کامل و انتخاب متریال مناسب برای هر جزء، نه تنها طول عمر پمپ را افزایش میدهد، بلکه آن را در برابر فشارهای عملیاتی شدید و پدیدههایی مانند کاویتاسیون مقاوم میسازد.

۴. تفاوت نسل ها: از توربین بخار تا موتورهای دور متغیر

سیر تکامل پمپهای تغذیه، نمایانگر پاسخ مهندسی به چالشهای اقتصادی، زیستمحیطی و عملیاتی است. این تحولات را میتوان در سه نسل اصلی مورد بررسی قرار داد که هر یک، رویکردی نوین را در قبال پمپاژ آب تغذیه بویلر ارائه کردهاند.

۱. نسل اول: عصر سلطه توربینهای بخار (دهه ۶۰ تا ۸۰ میلادی)

- در این دوره، پمپهای تغذیه عمدتاً توسط توربینهای بخار به حرکت در میآمدند. این انتخاب کاملاً منطقی بود، زیرا توربین بخار به صورت مستقیم از همان بخار تولیدی نیروگاه تغذیه میشد و یکپارچگی سیستمی بالایی ایجاد میکرد. اما این یکپارچگی، با محدودیتهای قابل توجهی همراه بود.

- کنترل دبی و اتلاف انرژی: به دلیل سرعت ثابت توربینهای بخار، تنها راه کنترل دبی آب ورودی به بویلر، استفاده از شیرهای کنترل فشار (Throttling Valves) بود. این شیرها با ایجاد افت فشار عمدی، دبی را تنظیم میکردند. این روش، هرچند که موثر بود، اما یک اتلاف انرژی فاحش به شمار میرفت، زیرا انرژی پمپاژ شده توسط پمپ به گرما تبدیل میشد. این نگاه موشکافانه به بهرهوری انرژی بود که نسل جدیدی از محرکها را به میدان آورد.

- پیچیدگی عملیاتی و نگهداری: فرآیندهای راهاندازی و خاموش کردن این پمپها، به دلیل وابستگی به توربینهای بخار، طولانی و پیچیده بود و نیاز به دانش فنی بالایی داشت. همچنین، فشار عملیاتی بالا و جریانهای ناپایدار میتوانستند باعث فرسایش سریع در شیرآلات و سایر قطعات خطوط لوله شوند.

- متریال: متریالهای غالب در این دوره، فولادهای کربنی و فولادهای زنگ نزن ساده مانند ۳۰۴ یا ۳۱۶ بودند که مقاومت کمتری در برابر فرسایش و کاویتاسیون داشتند و عمر مفید قطعات را محدود میکردند.

۲. نسل دوم: ظهور موتورهای الکتریکی و درایوهای اولیه (دهه ۹۰ تا ۲۰۰۰)

این نسل با حرکت به سمت استفاده از موتورهای الکتریکی قدرتمند به عنوان محرک اصلی آغاز شد. این تغییر، راه را برای ورود تکنولوژیهای پیشرفتهتر باز کرد. مهمترین نوآوری در این دوره، استفاده هرچند محدود و در مقیاسهای آزمایشی، از درایوهای دور متغیر (VFD) بود.

- انقلاب در کنترل دبی: VFD ها با تنظیم دقیق فرکانس و ولتاژ برق ورودی به موتور، امکان تغییر پیوسته و دقیق سرعت چرخش پمپ را فراهم کردند. این قابلیت، نیاز به استفاده از شیرهای کنترل پرهزینه و پراتلاف را به شدت کاهش داد یا کاملاً حذف کرد. به جای اتلاف انرژی در یک شیر، پمپ در دور پایینتر و با راندمان بالاتر کار میکرد که نتیجه آن صرفهجویی چشمگیر در مصرف انرژی بود. کنترل دقیقتر جریان به بویلر نیز پایداری فرآیند را افزایش داد.

- تغییر در متالورژی: با افزایش فشار و دمای کاری، نیاز به متریالهای مقاومتر احساس شد. استفاده از فولادهای زنگ نزن دوبلکس و سوپردوبلکس گسترش یافت. این آلیاژها به دلیل مقاومت عالی در برابر خوردگی تنشی و فرسایش، به خصوص در ناحیه پروانهها و دیفیوزرها، عمر مفید پمپ را به شکل محسوسی افزایش دادند و هزینههای نگهداری را کاهش دادند.

۳. نسل سوم: پمپهای هوشمند و یکپارچگی سیستمی (از ۲۰۱۰ تاکنون)

این نسل، اوج تکامل فناوری در پمپهای تغذیه است و بر پایه دو محور اصلی بنا شده است: حداکثر راندمان و قابلیت اطمینان بیوقفه.

کنترل هوشمند و بهینه: VFD ها به یک استاندارد صنعتی تبدیل شدهاند و به همراه موتورهای الکتریکی با راندمان فوق بالا (IE4 و IE5) به کار گرفته میشوند. سیستمهای کنترل، اکنون به صورت یکپارچه با DCS (سیستم کنترل توزیعشده) نیروگاه عمل میکنند. این به پمپ اجازه میدهد تا بر اساس الگوریتمهای پیشرفته، به صورت خودکار به نوسانات بار نیروگاه پاسخ دهد و همواره در نقطهای کار کند که راندمان انرژی آن در بالاترین حد ممکن باشد.

اینترنت اشیاء صنعتی (IIoT) و نگهداری پیشبینانه: این بزرگترین جهش در این نسل است. پمپها به مجموعهای از سنسورهای هوشمند مجهز شدهاند.

سنسورهای ارتعاش: برای تشخیص نابالانسی، عدم همراستایی، یا خرابی بلبرینگ در مراحل بسیار اولیه.

سنسورهای دما و فشار: برای پایش دقیق شرایط عملیاتی و شناسایی مشکلات احتمالی مانند داغ شدن بیش از حد به دلیل دبی پایین.

آنالیز داده: دادههای جمعآوری شده به صورت آنلاین به یک پلتفرم ابری ارسال و توسط الگوریتمهای یادگیری ماشین تحلیل میشوند تا هرگونه انحراف از شرایط عادی تشخیص داده شود و هشدارهای لازم برای نگهداری پیشبینانه صادر گردد. این قابلیت امکان نگهداری پیشبینانه را فراهم میکند، به این معنی که دیگر نیازی به توقفهای برنامهریزیشده صرفاً برای بازرسی نیست؛ بلکه تعمیرات درست قبل از وقوع خرابی انجام میشود.

دوقلوهای دیجیتال (Digital Twins): پیشرفتهترین فناوری در این حوزه، ایجاد یک مدل مجازی و کاملاً شبیهسازی شده از پمپ واقعی است. این "دوقلو" از دادههای سنسورها تغذیه میشود و به صورت لحظهای رفتار پمپ فیزیکی را منعکس میکند. با استفاده از این دوقلو میتوان سناریوهای مختلف عملیاتی را شبیهسازی کرد، اثرات تغییرات را پیشبینی نمود و استراتژیهای بهینهسازی را بدون ریسک آزمایش کرد.

نکته کلیدی: مهمترین تفاوت بین نسلها، حرکت از کنترل مکانیکی به کنترل الکترونیکی و سپس به هوشمندی کامل است. این تحول، پمپ را از یک دستگاه مکانیکی صرف به یک جزء حیاتی و دادهمحور در یک سیستم یکپارچه تبدیل کرده است که نه تنها فرآیند را پایدار نگه میدارد، بلکه به صورت فعال به بهینهسازی و افزایش قابلیت اطمینان نیز کمک میکند.

۵. ملاحظات تخصصی در طراحی و انتخاب: از تئوری تا واقعیت

طراحی و انتخاب یک پمپ تغذیه فرآیندی پیچیده و چندبعدی است که فراتر از یک انتخاب ساده از روی کاتالوگ است. این فرآیند نیازمند درک عمیق از فرآیند نیروگاه و فولادسازی، مشخصات سیال، و شرایط عملیاتی است. هر اشتباه در این مرحله میتواند منجر به مشکلات جدی عملیاتی، خرابیهای مکرر و هزینههای گزاف در آینده شود.

الف. هد و دبی: قلب منحنی عملکرد

تعیین دقیق هد (Head) و دبی (Flow Rate)، اولین و مهمترین گام است. این دو پارامتر نقطه کارکرد (Operating Point) پمپ را مشخص میکنند. پمپ باید بتواند در تمامی شرایط کاری، از حداقل بار تا حداکثر بار، دبی و فشار مورد نیاز بویلر را تأمین کند. این به معنای انتخاب یک پمپ با محدوده عملکرد (Operating Range) وسیع است.

- مثال کاربردی: در یک نیروگاه گازی سیکل ترکیبی، ممکن است پمپ تغذیه در زمان راهاندازی با دبی کم و در فشار بالا کار کند، اما در زمان تولید حداکثر برق، دبی مورد نیاز به شدت افزایش یابد. یک پمپ نامناسب در این شرایط، یا در دبی پایین دچار پدیده جریان برگشتی (Recirculation) میشود یا در دبی بالا نمیتواند فشار کافی را تأمین کند. مهندسین طراح باید منحنی عملکرد (Curve) پمپ را به دقت بررسی کنند و مطمئن شوند که منحنی سیستم (System Curve) در تمامی نقاط کاری، در محدوده بهینه پمپ قرار گیرد.

ب. شرایط سیال: کلید انتخاب متریال و آببند

خواص فیزیکی سیال (آب تغذیه) تأثیر مستقیم بر طراحی پمپ دارد. این خواص شامل:

- دما و فشار: دمای آب تغذیه بویلر بسیار بالاست (تا حدود ۱۶۰ درجه سانتیگراد در برخی نیروگاهها). این دما بر روی انتخاب متریال پمپ، به خصوص برای کیسینگ و شفت، و همچنین نوع آببند (سیل) تأثیر میگذارد. آببندهای مکانیکی باید برای تحمل دماهای بالا طراحی شده باشند.

- کیفیت آب: وجود هرگونه ذرات جامد، مواد خورنده یا حتی هوای محلول میتواند باعث فرسایش و کاویتاسیون شود.

- مثال کاربردی: در یک کارخانه فولادسازی، آب تغذیه ممکن است دارای ذرات معلق (Suspended Solids) ناشی از فرآیندهای تولید باشد. اگرچه معمولاً آب تغذیه از فیلتراسیون عبور میکند، اما حتی مقادیر ناچیز ذرات ساینده میتواند به سرعت به پروانهها و دیفیوزرها آسیب برساند. در چنین شرایطی، انتخاب پروانههای با متریال سختتر مانند فولادهای دوبلکس یا استفاده از پوششهای مقاوم در برابر سایش (Abrasion-resistant Coatings) ضروری است.

ج. پمپهای پوستهزدا (Descaling Pumps): نمونهای از شرایط فوقالعاده سخت

در صنعت فولادسازی، به خصوص در بخش نورد گرم (Hot Rolling)، از پمپهایی استفاده میشود که با ماهیت و شرایط کاری کاملاً متفاوتی روبرو هستند: پمپهای پوستهزدا. این پمپها به منظور جدا کردن لایههای اکسید آهن (Scale) از سطح شمشهای فولادی داغ، آب را با فشار بسیار بالا (تا ۴۰۰ بار) و با دبی زیاد به روی سطح فولاد اسپری میکنند.

چالشها و ملاحظات طراحی:

فشار فوقالعاده بالا: این پمپها باید در فشارهایی کار کنند که چندین برابر فشار یک پمپ تغذیه معمولی است. این امر نیازمند طراحی بسیار مقاوم برای کیسینگ، پروانهها و آببندها است تا در برابر فشارهای هیدرواستاتیک عظیم مقاومت کنند. در چنین شرایطی، معمولاً از طراحی کیسینگ بشکهای استفاده میشود.

فرآیند متناوب (Intermittent Operation): پمپهای پوستهزدا به صورت مداوم کار نمیکنند. آنها در لحظه ورود شمش داغ به بخش پوستهزدایی، روشن شده و پس از چند ثانیه یا چند دقیقه، خاموش میشوند. این فرآیند استارت و استاپ متوالی، تنش مکانیکی و حرارتی بسیار زیادی را به پمپ، بلبرینگها و محرک وارد میکند.

محیط ساینده (Abrasive Environment): آب مورد استفاده در این پمپها حاوی ذرات ریز و سخت اکسید آهن است. این ذرات به سرعت باعث فرسایش و خوردگی داخلی پمپ میشوند. برای مقابله با این پدیده، از متریالهای بسیار سخت و مقاوم در برابر سایش مانند فولادهای ابزار (Tool Steels) یا فولادهای ریختهگری با سختی بالا استفاده میشود. همچنین، پوششهای سرامیکی یا کاربیدی روی پروانهها و حلقههای آببندی به کار گرفته میشود تا مقاومت در برابر فرسایش افزایش یابد.

مثالهای بومی:

در کارخانههای بزرگی مانند فولاد مبارکه اصفهان و فولاد سبا (وابسته به فولاد مبارکه)، از این نوع پمپها به صورت گسترده در خطوط نورد گرم استفاده میشود. عملکرد این پمپها به صورت مستقیم بر کیفیت ورق تولیدی تأثیر میگذارد. فرسودگی پروانهها یا کاهش راندمان پمپ باعث میشود لایههای اکسید به خوبی از سطح شمش جدا نشوند که نتیجه آن، پایین آمدن کیفیت محصول نهایی و افزایش ضایعات است. بنابراین، نگهداری و عیبیابی منظم این پمپها، از اهمیت فوقالعادهای برخوردار است.

نکته کلیدی: پمپهای پوستهزدا، با وجود شباهت کلی در اصل کارکرد با پمپهای تغذیه، نیازمند رویکردی کاملاً متفاوت در طراحی متریال و انتخاب محرک هستند تا بتوانند در شرایط فوقالعاده سخت و متناوب صنایع فولاد دوام بیاورند.

د. NPSH موجود (NPSHa): مبارزه با کاویتاسیون

یکی از حساسترین ملاحظات در طراحی پمپ تغذیه، اطمینان از کافی بودن NPSH موجود (NPSHa) در خط مکش است. NPSH معیاری است برای جلوگیری از پدیده کاویتاسیون (Cavitation)، که در آن به دلیل کاهش فشار، حبابهای بخار در ورودی پروانه تشکیل شده و با افزایش فشار، به صورت انفجاری میترکند. این انفجارها به سرعت به پروانهها و سایر اجزای داخلی آسیب میرسانند و عمر پمپ را به شدت کاهش میدهند.

مثال کاربردی: یک پمپ تغذیه در یک نیروگاه، در زمان راهاندازی، دچار لرزش شدید و صدای غیرعادی میشود. بررسیها نشان میدهد که پمپ در حالتی کار میکند که NPSHa آن بسیار نزدیک به NPSHr (NPSH مورد نیاز پمپ) است. مهندس متخصص متوجه میشود که دمای آب در مخزن مکش (Deaerator Tank) به دلیل عدم عملکرد صحیح سیستم، بالاتر از حد مجاز رفته و فشار بخار آب افزایش یافته است. این امر باعث میشود که NPSHa به شدت کاهش یابد و پمپ به کاویتاسیون دچار شود. در این شرایط، راهکار فوری میتواند کاهش دمای آب در مخزن یا افزایش ارتفاع مخزن باشد تا NPSHa افزایش یابد.

ه. لرزش و بالانس: دشمن پنهان پمپ

لرزش یکی از مهمترین علائم خرابی در پمپهای تغذیه است. یک پمپ با طراحی و ساختار استاندارد باید کمترین میزان لرزش را در حین کار داشته باشد.

- علل لرزش:

- نابالانسی (Unbalance): اگر روتور به صورت دقیق بالانسگیری نشده باشد، در دورهای بالا لرزش زیادی ایجاد میکند.

- عدم همراستایی (Misalignment): اگر شفت پمپ و شفت موتور به صورت دقیق در یک راستا نباشند، ارتعاشات شدیدی در کوپلینگ و بلبرینگها به وجود میآید.

- کاویتاسیون یا نوسانات فشار: این پدیدهها نیز میتوانند باعث لرزش پمپ شوند.

مثال کاربردی: پس از تعمیرات یک پمپ تغذیه، پمپ در زمان راهاندازی مجدد با لرزش غیرعادی کار میکند. مهندس نگهداری با استفاده از یک ابزار آنالیز ارتعاشات (Vibration Analyzer)، فرکانس ارتعاش را بررسی میکند و متوجه میشود که لرزش در فرکانس دور چرخش پمپ (۱X RPM) بسیار بالاست. این یافته نشان میدهد که مشکل به احتمال زیاد ناشی از عدم همراستایی یا نابالانسی است. در این شرایط، با انجام مجدد بالانسگیری دینامیکی و همراستایی دقیق با لیزر، مشکل لرزش حل میشود.

و. جریان برگشتی (Recirculation): پدیده پنهان در دبیهای پایین

پمپهای گریز از مرکز برای کارکرد در یک محدوده بهینه دبی طراحی شدهاند. در دبیهای بسیار پایین (کمتر از ۳۰٪ دبی بهینه)، پمپ دچار پدیده جریان برگشتی میشود که در آن، بخشی از سیال به جای خروج از پمپ، به سمت ورودی پروانه بازمیگردد.

پیامدهای جریان برگشتی:

افزایش دما: گردش داخلی سیال باعث افزایش دمای آب در داخل پمپ میشود که میتواند به سیلها و بلبرینگها آسیب برساند.

سایش و فرسایش: جریان برگشتی باعث ایجاد توربولانس و کاویتاسیون داخلی میشود که منجر به فرسایش شدید اجزای داخلی پمپ میگردد.

مثال کاربردی: در یک نیروگاه، به دلیل نیاز کم به آب تغذیه در ساعات اوج مصرف (Off-Peak Hours)، اپراتورها مجبور به کارکرد پمپ در دبی بسیار پایین میشوند. پس از مدتی، دمای بلبرینگها و بدنه پمپ به شدت افزایش مییابد. بررسیها نشان میدهد که پمپ در حال کار در ناحیه جریان برگشتی است. راهکار فنی در این شرایط، نصب یک شیر کنترل حداقل جریان (Minimum Flow Recirculation Valve) است که به صورت خودکار در دبیهای پایین باز میشود و بخشی از جریان را به مخزن برمیگرداند تا از داغ شدن پمپ جلوگیری شود.

نکته کلیدی: انتخاب و طراحی پمپ تغذیه یک فرآیند جامع است که در آن تمام عوامل هیدرولیکی، مکانیکی و عملیاتی باید به صورت همزمان در نظر گرفته شوند. یک انتخاب هوشمندانه، ضامن پایداری و راندمان سیستم در بلندمدت است.

۶. استراتژی های نوین بهره برداری: از دیدگاه یک اپراتور

از دیدگاه یک بهرهبردار، کار با پمپهای تغذیه صرفاً فشار دادن یک دکمه برای روشن و خاموش کردن نیست، بلکه یک هنر است که با تسلط بر ابزارها و درک عمیق از رفتار پمپ، به دست میآید. این مهارت به ما امکان میدهد تا از خرابیهای ناگهانی جلوگیری کرده و پمپ را همیشه در بهترین شرایط نگه داریم.

الف. کنترل هوشمند با VFD: پایان اتلاف انرژی

روزگاری بود که برای کم کردن دبی آب، مجبور بودیم شیر خروجی پمپ را ببندیم. این کار شبیه این بود که با پای روی گاز، همزمان ترمز را هم فشار دهیم! صدای زوزه شیر و داغ شدن شدید لولهها، نشانهای از اتلاف عظیم انرژی و فرسایش قطعات بود. اما با ظهور درایوهای دور متغیر (VFD)، داستان کاملاً عوض شد.

رویکرد عملیاتی: وقتی نیاز بویلر به آب کمتر میشود، به جای اینکه شیر را ببندیم، دور موتور را از طریق VFD کم میکنیم. در نمایشگر سیستم کنترل، به وضوح میبینیم که هم دبی پمپ کاهش مییابد و هم فشار خروجی به شکل متناسبی افت میکند. این کار پمپ را در نقطه بهینه راندمان نگه میدارد و از استهلاک غیرضروری جلوگیری میکند. این تغییر، نه تنها باعث صرفهجویی محسوس در قبض برق میشود، بلکه عمر شیرها و پمپ را به شدت افزایش میدهد.

ب. مانیتورینگ آنلاین: چشم و گوش بهرهبردار

یک اپراتور ماهر، تنها به فشار و دبی نگاه نمیکند. او به دادههای پایش آنلاین به عنوان علائم حیاتی پمپ نگاه میکند.

آنالیز ارتعاشات: مهمترین ابزار ما در پیشبینی خرابیها، آنالیز ارتعاشات است. روی مانیتور DCS، ارتعاشات پمپ به صورت یک نمودار لحظهای نمایش داده میشود. یک اپراتور باتجربه میداند که:

افزایش تدریجی لرزش: میتواند نشانهای از فرسودگی بلبرینگها یا نابالانسی خفیف باشد. در این شرایط، ما فرصت داریم تا قبل از تبدیل شدن مشکل به یک خرابی بزرگ، برای نگهداری برنامهریزی کنیم.

جهش ناگهانی لرزش: این یک زنگ خطر جدی است و میتواند نشانه کاویتاسیون، شفت خمیده یا شل شدن ناگهانی یک قطعه باشد. در این حالت، پروتکل عملیاتی فوری فعال میشود و آماده خاموش کردن پمپ میشویم تا از آسیبهای فاجعهبار جلوگیری کنیم.

پایش دما: ما به طور مداوم دمای بلبرینگها و آببندها را بررسی میکنیم. افزایش تدریجی دمای بلبرینگ میتواند نشانگر روانکاری ناکافی باشد و نیاز به تزریق گریس یا بررسی سیستم روانکاری را هشدار دهد.

ج. راهاندازی و خاموش کردن نرم: جلوگیری از شوکهای مکانیکی

راهاندازی یک پمپ تغذیه پرقدرت، اگر به درستی انجام نشود، میتواند مانند یک ضربه پتک به سیستم باشد.

استارتآپ نرم: در سیستمهای مدرن، VFD به پمپ اجازه میدهد تا به آرامی و به تدریج دور بگیرد. ما در اتاق کنترل، افزایش تدریجی آمپر موتور، دبی و فشار را پایش میکنیم. این فرآیند نرم، از وارد آمدن شوک به شفت، بلبرینگها و کوپلینگ جلوگیری میکند و عمر آنها را به شدت افزایش میدهد.

شاتدان نرم: به همین ترتیب، هنگام خاموش کردن پمپ نیز، VFD به آرامی دور را کاهش میدهد. این کار از پدیده «ضربه قوچ» (Water Hammer) در سیستم لولهکشی جلوگیری میکند که در غیر این صورت میتواند باعث ترکیدگی لولهها یا خرابی شیرها شود.

د. نقش پمپ رزرو (Stand-by Pump): آمادگی برای هر اتفاقی

در هر نیروگاه یا کارخانه فولاد، معمولاً یک پمپ رزرو (یا همان پمپ استندبای) وجود دارد. هنر بهرهبرداری، تنها به کار کردن با پمپ اصلی خلاصه نمیشود، بلکه به آمادگی پمپ رزرو نیز بستگی دارد.

پروتکل عملیاتی: هر چند وقت یک بار (مثلاً یک بار در ماه)، پمپ اصلی را خاموش و پمپ رزرو را روشن میکنیم. این کار چندین مزیت دارد:

بررسی آمادگی: مطمئن میشویم که پمپ رزرو کاملاً سالم و آماده به کار است.

جلوگیری از قفل شدن: اگر پمپ برای مدت طولانی از کار بیفتد، ممکن است اجزای داخلی آن به دلیل رسوبگیری یا خوردگی، قفل شوند (Seize Up). روشن کردن دورهای پمپ از این اتفاق جلوگیری میکند.

توزیع ساعات کار: با توزیع ساعات کار بین پمپها، عمر مفید هر دو پمپ افزایش مییابد و نیاز به تعمیرات اساسی به تعویق میافتد.

نکته کلیدی: بهرهبرداری نوین از پمپهای تغذیه، تلفیقی از مهارت، تجربه و استفاده هوشمندانه از دادههای آنلاین است. یک اپراتور ماهر، با خواندن دقیق علائم حیاتی پمپ، به جای واکنش به خرابیها، آنها را پیشبینی و مدیریت میکند.

۷. عیبیابی، نگهداری و تعمیرات پیشرفته: روایت یک کارگاه

از نگاه یک متخصص که با آچار و ابزار سر و کار دارد، پمپ تغذیه مثل یک بیمار پیچیده است که هر صدای غیرعادی، هر لرزش ناگهانی و هر افزایش دمایی، یک علامت حیاتی برای عیبیابی است. داستانهای زیادی در مورد راهاندازیهای موفق و شکستهای تلخ وجود دارد که هر کدام درسهای ارزشمندی به همراه دارند.

الف. اهمیت فلاشینگ اولیه: داستانی از یک اشتباه فاجعهبار

یکی از کلیدیترین مراحل نصب و راهاندازی اولیه یک پمپ، فلاشینگ (Flushing) خطوط لوله است. این کار به ظاهر ساده، حکم یک عملیات حیاتی برای حفاظت از قلب پمپ را دارد.

خاطرهای دارم از راهاندازی یک پمپ تغذیه نو و غولآسا. همه چیز طبق برنامه پیش رفت: پمپ نصب شد، لولهها متصل شدند و تیم آماده راهاندازی اولیه بود. اما متأسفانه، یک نفر در تیم نصب، بدون توجه به اهمیت فلاشینگ، دستور به استارت داد. چند ثانیه پس از روشن شدن پمپ، صدای وحشتناکی شبیه شکستن استخوان از درون آن به گوش رسید. به سرعت پمپ را خاموش کردیم. وقتی پمپ را باز کردیم، با صحنهای هولناک روبرو شدیم: پروانهها، دیفیوزرها و حتی شفت، به شدت آسیب دیده بودند. قطعات فولادی خم شده و خرد شده بودند. پس از بررسی دقیق، علت فاجعه مشخص شد: یک جوشکار ناشی، چند الکترود جوشکاری و چند پیچ و مهره را در داخل لوله ورودی جا گذاشته بود. این قطعات در ابتدای راهاندازی، مستقیماً به سمت پروانههای حساس پمپ کشیده شده و باعث تخریب کامل آن شده بودند.

درس بزرگ: این اتفاق، به یک اصل بنیادین در کار ما تبدیل شد: هیچ پمپی، به خصوص پمپهای حساس و گرانقیمت، بدون فلاشینگ کامل خطوط لوله، راهاندازی نمیشود. در عملیات فلاشینگ، یک پمپ موقت با دبی و فشار بالا، آب را در سیستم به گردش در میآورد تا هرگونه ذرات خارجی، ضایعات جوشکاری، الکترود و گرد و غبار به بیرون رانده شود. چک کردن دقیق فیلترهای فلاشینگ پس از این فرآیند، یک گام غیرقابل چشمپوشی است.

ب. پروتکل راهاندازی پس از تعمیرات اساسی

پس از یک تعمیرات اساسی، پمپ دیگر آن پمپ قبلی نیست و باید مانند یک دستگاه جدید با آن رفتار کرد. راهاندازی مجدد نیازمند یک چکلیست دقیق است:

- بررسی همراستایی (Alignment): اولین و مهمترین گام، همراستایی دقیق (با لیزر) بین شفت پمپ و شفت محرک (موتور یا توربین) است. کوچکترین عدم همراستایی میتواند منجر به لرزش شدید، خرابی زودهنگام بلبرینگها و کوپلینگ شود. در پروژهای دیگر، پس از نصب مجدد، پمپ در دورهای بالا لرزش زیادی داشت. با آنالیز ارتعاشات، مشخص شد که فرکانس لرزش اصلی، دو برابر دور چرخش پمپ است که نشانه قطعی عدم همراستایی است.

- روانکاری (Lubrication): مطمئن شوید که سیستم روانکاری به درستی پر شده و روغن یا گریس مناسب در بلبرینگها وجود دارد. داغ شدن ناگهانی بلبرینگها در ابتدای کار، یک علامت هشدار جدی است.

- چک سیالات و فشارها: قبل از استارت، از فشار مناسب در خطوط ورودی (NPSHa) اطمینان حاصل کنید. فشار در مخزن آب تغذیه (Deaerator Tank) باید در حد مجاز باشد تا از کاویتاسیون در حین راهاندازی جلوگیری شود.

ج. نکات ایمنی حیاتی: فراتر از دستورالعملها

ایمنی در کار با پمپهای تغذیه شوخیبردار نیست. این تجهیزات تحت فشار و دمای بالا کار میکنند و کوچکترین سهلانگاری میتواند فاجعهآفرین باشد. در کارگاهها، ما نکات ایمنی را نه فقط به عنوان یک دستورالعمل، بلکه به عنوان بخشی از وجودمان میدانیم.

- انجام دقیق LOTO (Lockout/Tagout): قبل از هرگونه تعمیرات، باید حتماً تمام منابع انرژی پمپ را از مدار خارج کرد. این شامل قطع برق موتور (با قفل و برچسب)، بستن کامل شیرهای ورودی و خروجی و تخلیه فشار از خطوط است. خاطره دارم از یک اپراتور که بدون LOTO و صرفاً با فشار دادن دکمه خاموش، برای بازرسی به سراغ پمپ رفت. در یک لحظه، به دلیل مشکل در شیر، جریان آب داغ با فشار به سمت او فوران کرد و او را با سوختگیهای شدید راهی بیمارستان کرد.

- تخلیه کامل فشار: هرگز فرض نکنید که خطوط خالی از فشار هستند. پمپهای تغذیه میتوانند فشار بسیار بالایی را در خود نگه دارند. همیشه از شیرهای تخلیه (Drain Valves) برای صفر کردن فشار در سیستم اطمینان حاصل کنید.

- توجه به دمای قطعات: پس از خاموش کردن پمپ، قطعات آن تا ساعتها داغ باقی میمانند. لمس ناگهانی کیسینگ یا شیرها میتواند باعث سوختگیهای جدی شود. همیشه از ابزارهای اندازهگیری دما استفاده کنید.

د. عیبیابی با رویکرد کارآگاهی: شنیدن صدای پمپ

عیبیابی یک پمپ تغذیه شبیه حل یک معما است. هر علامت، یک سرنخ است که باید به درستی تحلیل شود:

- لرزش بیش از حد:

- علامت: پمپ به شدت میلرزد، به خصوص در دورهای بالا.

- سرنخ: با استفاده از آنالیز ارتعاشات، متوجه میشوید که فرکانس غالب در یک یا دو برابر دور چرخش پمپ (1X یا 2X) است.

- نتیجهگیری احتمالی: لرزش در فرکانس 1X معمولاً نشانهای از نابالانسی روتور است. لرزش در فرکانس 2X غالباً به دلیل عدم همراستایی است.

- راهکار عملی: در مورد اول، باید روتور را خارج کرده و بالانس دینامیکی انجام دهید. در مورد دوم، باید پمپ و موتور را به دقت با ابزار لیزری همراستا کنید.

- «دلدل کردن» پمپ و نوسان فشار:

- علامت: فشارسنج در خروجی پمپ، به جای یک عدد ثابت، به صورت مداوم بالا و پایین میرود و پمپ صدای «تپش» یا «دلدل» میدهد.

- سرنخ: این حالت اغلب در دبیهای کم رخ میدهد.

- نتیجهگیری احتمالی: این پدیده معمولاً نشانه جریان برگشتی داخلی (Internal Recirculation) یا وجود هوا در خط مکش است. در دبیهای بسیار پایین، جریان در داخل پمپ به صورت ناپایدار و متلاطم درمیآید که باعث نوسان در فشار و ارتعاش میشود.

- راهکار عملی: ابتدا شیر حداقل جریان (Minimum Flow Valve) را بررسی کنید و مطمئن شوید که به درستی باز میشود. اگر مشکل ادامه داشت، ممکن است هوا از خط مکش وارد پمپ شده باشد که نیاز به بررسی خطوط مکش و فیلترها دارد.

- افزایش آمپر موتور و داغ کردن پمپ:

- علامت: آمپرسنج موتور، عدد بالاتری از حد معمول را نشان میدهد و پمپ یا موتور به شدت داغ میشوند.

- سرنخ: این مشکل معمولاً ناگهانی رخ میدهد و با صدای سایش یا زوزه همراه است.

- نتیجهگیری احتمالی: افزایش آمپر به معنی افزایش بار مکانیکی روی موتور است. این اتفاق میتواند به دلیل سایش شدید حلقههای آببندی (Wear Rings) یا فرسودگی پروانهها باشد که باعث افزایش اصطکاک داخلی میشود. همچنین، خرابی بلبرینگها یا حتی ورود یک جسم خارجی به داخل پمپ میتواند باعث قفل شدن یا سایش داخلی و در نتیجه افزایش بار روی موتور شود. یکبار در یکی از پمپهای نیروگاهی، آمپر موتور به شدت بالا رفت و پمپ داغ کرد. با بازرسی، مشخص شد که یکی از پروانهها به دلیل خستگی فلزی ترک خورده و با کیسینگ درگیر شده است.

- راهکار عملی: پمپ را از مدار خارج کنید و بازرسی کامل را انجام دهید. حلقههای آببندی و بلبرینگها را بررسی و در صورت لزوم تعویض کنید. در صورت وجود آسیب داخلی، روتور باید برای تعمیرات اساسی به کارگاه فرستاده شود.

نکته کلیدی: نگهداری پیشبینانه با استفاده از پایش آنلاین وضعیت، امروزه بهترین روش برای مدیریت این پمپها است. با تحلیل دادهها و گوش دادن به داستانهایی که پمپ از طریق سنسورها تعریف میکند، میتوان از بسیاری از خرابیهای فاجعهبار جلوگیری کرد.

۸. متالورژی و انتخاب جنس مواد: علم پشت دوام و عملکرد

انتخاب جنس مواد در پمپهای تغذیه، یک فرآیند مهندسی دقیق است که فراتر از یک انتخاب ساده است. این تصمیمگیریها مستقیماً بر طول عمر، قابلیت اطمینان و راندمان پمپ تأثیر میگذارند. مواد باید در برابر فشار، دما، خوردگی و فرسایش مقاومت کنند. در ادامه به صورت دقیقتر به متریالهای کلیدی و دلایل استفاده از آنها میپردازیم.

الف. کیسینگ (Casing): پوسته مقاوم پمپ

- فولاد ریختهگری (Cast Steel): برای پمپهای با فشار متوسط، معمولاً از فولاد ریختهگری ASTM A216 WCB استفاده میشود. این ماده به دلیل استحکام مکانیکی مناسب و قابلیت ریختهگری بالا، یک انتخاب اقتصادی و کارآمد است.

- فولادهای ریختهگری زنگ نزن دوبلکس: برای پمپهای تغذیه در نیروگاههای با فشار بالا یا در کاربردهایی که خطر خوردگی بالاست، از فولادهای زنگ نزن ریختهگری شده مانند ASTM A890 CD4MCu استفاده میشود. این آلیاژها به دلیل ساختار دو فازی (Austenitic-Ferritic)، مقاومت عالی در برابر خوردگی تنشی (Stress Corrosion Cracking) و خوردگی حفرهای (Pitting) ناشی از حضور کلراید در آب دارند. این مقاومت به خصوص در محیطهای نیروگاهی که آب ممکن است حاوی ناخالصی باشد، حیاتی است.

ب. روتور و پروانهها (Rotor & Impellers): قلب پمپ در معرض فرسایش

پروانهها و روتور، حیاتیترین اجزای دوار هستند که بیشترین تنش هیدرولیکی و مکانیکی را تحمل میکنند.

- فولادهای زنگ نزن مارتنزیتی (Martensitic Stainless Steels): برای پروانهها و دیفیوزرها، فولادهایی مانند AISI 410 و AISI 420 به دلیل سختی پذیری بالا و مقاومت خوب در برابر سایش و فرسایش (Erosion) بسیار رایج هستند. این فولادها پس از عملیات حرارتی، سختی قابل توجهی پیدا میکنند.

- فولادهای زنگ نزن دوبلکس و سوپردوبلکس: همانطور که در بخش کیسینگ اشاره شد، این مواد به دلیل مقاومت عالی در برابر خوردگی و کاویتاسیون، به خصوص در ورودی پروانهها، گزینهای ایدهآل هستند. ساختار دو فازی آنها، ترکیبی از سختی و مقاومت به خوردگی را فراهم میکند.

ج. شفت (Shaft): ستون فقرات پمپ

- فولادهای آلیاژی (Alloy Steels): شفت باید مقاومت بسیار بالایی در برابر خستگی (Fatigue) و بارهای پیچشی داشته باشد. فولادهای AISI 4140 و AISI 4340 به دلیل استحکام کششی بالا و چقرمگی (Toughness) مناسب، انتخابهای استانداردی هستند.

- پوششهای سطحی (Surface Coatings): برای افزایش عمر شفت در محلهایی که با آببندها و بلبرینگها در تماس هستند، از پوششهای مقاوم به سایش مانند کروم سخت (Hard Chrome) یا نیتریدینگ (Nitriding) استفاده میشود. این پوششها سختی سطح را به شدت افزایش میدهند.

د. بوشها و حلقههای آببندی (Wear Rings): پیشگیری از تماس و سایش

این قطعات با ایجاد یک فاصله (Gap) کوچک بین پروانه و کیسینگ، از جریان برگشتی سیال جلوگیری میکنند. انتخاب جنس آنها بسیار حساس است و باید از موادی انتخاب شوند که در صورت تماس احتمالی با پروانه، دچار پدیده گالینگ (Galling) یا قفل شدن نشوند.

- برنز آلومینیوم (Aluminum Bronze): یک ماده رایج برای حلقههای آببندی است که سختی مناسبی دارد و با فولادهای زنگ نزن سازگار است.

- سرامیک (Ceramic) و تنگستن کارباید (Tungsten Carbide): در کاربردهای فوقالعاده سخت و ساینده، از مواد سرامیکی یا کاربید تنگستن برای حلقههای آببندی استفاده میشود. این مواد مقاومت فوقالعادهای در برابر سایش و فرسایش دارند.

ه. پوششهای سخت و عملیات حرارتی: لایههای پنهان محافظ

- پوششهای سخت (Hard Coatings): در موارد خاص، پروانهها و دیفیوزرها با پوششهای سرامیکی یا فلزی پوشانده میشوند تا مقاومت به خوردگی و فرسایش آنها به صورت چشمگیری افزایش یابد. برای مثال، پوششهای Chromium Oxide مقاومت عالی در برابر فرسایش و کاویتاسیون ایجاد میکنند.

- عملیات حرارتی پس از جوشکاری (Post-Weld Heat Treatment): در پمپهای با فشار بالا که از کیسینگ بشکهای استفاده میکنند، پس از جوشکاری قطعات، باید حتماً عملیات حرارتی دقیق انجام شود. این عملیات، تنشهای پسماند ناشی از جوش را از بین میبرد و ریزساختار فلز را به حالت پایدار برمیگرداند. انجام ندادن این فرآیند میتواند باعث ترکخوردگی (Cracking) در آینده شود.

نکته کلیدی: انتخاب متریال مناسب، تنها بر اساس فشار و دما نیست، بلکه شامل درک کامل از نوع سیال، خطرات فرسایش و خوردگی و همچنین بارهای مکانیکی و دینامیکی است. این انتخابها، سنگ بنای دوام و عملکرد طولانیمدت یک پمپ تغذیه هستند.

۹. بهینهسازی مصرف انرژی و پایش وضعیت: نسلها در یک نگاه

مبحث انرژی و پایش وضعیت، از جمله حوزههایی است که تفاوت بین آنچه اکنون در بسیاری از صنایع ما وجود دارد و آنچه در دنیای پیشرفته امروز به کار گرفته میشود، به وضوح نمایان است. در گذشته، بهینهسازی انرژی اغلب به عنوان یک هزینه اضافی در نظر گرفته میشد، اما امروز یک ضرورت اقتصادی و استراتژیک است.

الف. نسل فعلی: کنترل مکانیکی و اتلاف انرژی

در بسیاری از سیستمهای قدیمی، پمپها با سرعت ثابت (Fixed Speed) کار میکنند. تنها ابزار اپراتور برای کنترل دبی، استفاده از شیرهای کنترل فشار (Throttling Valves) است.

- رویکرد عملیاتی: پمپ همیشه با ۱۰۰٪ توان کار میکند، حتی اگر بویلر تنها به ۵۰٪ دبی نیاز داشته باشد. اپراتور برای کاهش دبی، شیر خروجی را میبندد.

- مثال واقعی: یک پمپ تغذیه با موتور ۱۰۰۰ کیلوواتی را تصور کنید. در حالت طراحی، این پمپ ۱۰۰۰ کیلووات برق مصرف میکند. اما اگر نیاز به کاهش دبی به ۵۰٪ باشد، شیر کنترل باید بسته شود. این کار باعث میشود که فشار پمپ افزایش یابد، اما توان مصرفی آن به دلیل قانون مکعبی (Power Law) کاهش ناچیزی (حدود ۱۰ تا ۲۰٪) داشته باشد. در واقع، بخش بزرگی از انرژی الکتریکی به دلیل مقاومت شیر، به صورت گرما تلف میشود. این نه تنها اتلاف انرژی است، بلکه به دلیل سایش ناشی از افت فشار شدید، عمر شیر و لولهها را نیز کاهش میدهد.

ب. نسل مدرن: کنترل هوشمند و صرفهجویی چند بعدی

امروزه، رویکرد بهینهسازی انرژی بر اساس دو رکن اصلی بنا شده است: درایوهای دور متغیر (VFD) و پایش هوشمند وضعیت.

VFD: قانون مکعبی در خدمت راندمان: در این رویکرد، پمپ دیگر با سرعت ثابت کار نمیکند. VFD با تغییر فرکانس برق، دور موتور را دقیقاً متناسب با نیاز بویلر تنظیم میکند.

مثال واقعی و اعداد ملموس: در همان پمپ ۱۰۰۰ کیلوواتی، اگر نیاز به دبی ۵۰٪ باشد، دور موتور به ۵۰٪ کاهش مییابد. بر اساس قوانین تشابه پمپها (Pump Affinity Laws)، توان مصرفی پمپ به توان سوم نسبت سرعت بستگی دارد:

P_2=P_1cdot(N_2/N_1)3

بنابراین، اگر دور به نصف (0.5) کاهش یابد، توان مصرفی به توان سوم آن (0.53) یعنی ۱/۸ (حدود ۱۲.۵٪) کاهش مییابد. به عبارت دیگر، پمپ به جای مصرف ۸۰۰ کیلووات، تنها ۱۲۵ کیلووات مصرف میکند. این اختلاف عظیم (حدود ۶۷۵ کیلووات) در طول یک سال، میلیونها تومان صرفهجویی در پی دارد و بازگشت سرمایه VFD را در کمتر از چند ماه محقق میکند.

پایش وضعیت هوشمند (Smart Condition Monitoring): در نسل امروز، پایش وضعیت فراتر از یک ابزار نظارتی است. سنسورهای پیشرفته با دقت بسیار بالا، دادههای ارتعاش، دما و جریان را به صورت لحظهای جمعآوری میکنند.

مثال واقعی: نگهداری پیشبینانه با هوش مصنوعی: در یک نیروگاه مدرن، سیستم پایش وضعیت، الگوی ارتعاشی پمپ را به صورت مداوم تحلیل میکند. الگوریتمهای هوش مصنوعی، کوچکترین تغییر در این الگو را، که نشانه شروع خرابی در بلبرینگ یا آببند است، تشخیص میدهند. در حالی که این مشکل در سیستمهای قدیمی تنها پس از بالا رفتن شدید دما و خرابی کامل پمپ مشخص میشد، در سیستم مدرن، هشدار نگهداری پیش از وقوع خرابی صادر میشود. این امر به تیم نگهداری اجازه میدهد تا در زمان مناسب، بدون نیاز به توقف اضطراری و برنامهریزینشده و بدون آسیب به سایر قطعات، برای تعمیرات اقدام کنند.

نکته کلیدی: تفاوت اصلی بین این دو نسل، در نگاه به انرژی است. در نسل قدیمی، انرژی صرفاً یک هزینه مصرفی بود؛ اما در نسل امروز، بهینهسازی انرژی یک استراتژی هوشمندانه است که از طریق فناوری، هزینهها را به صورت فعال مدیریت میکند و قابلیت اطمینان سیستم را به شدت افزایش میدهد.

۱۰. تجهیزات جانبی و سیستم های کنترلی

عملکرد یک پمپ تغذیه به تنهایی کافی نیست؛ بلکه این عملکرد در گرو یکپارچگی آن با سیستمهای جانبی و کنترلی است که آن را به یک واحد عملیاتی کامل تبدیل میکنند. این تجهیزات حیاتی، در بخشهای قبل و بعد از پمپ، وظیفه حفاظت، تنظیم و کنترل جریان را بر عهده دارند.

الف. شیرآلات (Valves)

شیرها از مهمترین تجهیزات جانبی پمپها هستند که نقش کلیدی در بهرهبرداری ایمن و کارآمد ایفا میکنند:

- شیر کنترل جریان (Flow Control Valve): این شیر در خط خروجی پمپ قرار میگیرد و وظیفه تنظیم دقیق دبی آب ورودی به بویلر را بر عهده دارد. در پمپهای نسل اول، این شیرها با ایجاد افت فشار، دبی را کنترل میکردند که منجر به اتلاف انرژی زیادی میشد. اما در نسلهای جدید با استفاده از درایوهای دور متغیر (VFD)، شیر کنترل بیشتر نقش یک تنظیمکننده دقیق نهایی را ایفا میکند و نه یک ابزار اصلی کنترل.

- شیر یکطرفه (Check Valve): این شیرها در خط خروجی پمپ نصب میشوند و وظیفه حیاتی جلوگیری از بازگشت جریان از بویلر به پمپ را بر عهده دارند. در صورت توقف ناگهانی پمپ، فشار بالای بویلر میتواند باعث برگشت سیال و آسیب جدی به پروانهها و بلبرینگها شود. شیر یکطرفه با بسته شدن خودکار، این خطر را از بین میبرد.

- شیر خط بازگشت جریان حداقل (Minimum Flow Recirculation Valve): یکی از حساسترین و مهمترین تجهیزات پمپهای تغذیه، خط و شیر حداقل جریان است. پمپهای گریز از مرکز در دبیهای بسیار پایین (نزدیک به صفر) دچار پدیده داخلی شدن جریان (Internal Recirculation) میشوند. این پدیده باعث افزایش شدید دمای آب در داخل پمپ و همچنین ایجاد کاویتاسیون داخلی و سایش فرسایشی (Erosion) میشود که به پروانهها و دیفیوزرها آسیب میرساند. برای جلوگیری از این مشکل، یک خط فرعی (Bypass Line) از خروجی پمپ به سمت مخزن آب تغذیه کشیده میشود و شیر حداقل جریان بر روی آن قرار میگیرد. این شیر به صورت خودکار باز میشود تا در صورت کاهش دبی به زیر یک مقدار مشخص (معمولاً ۳۰٪ دبی طراحی)، بخشی از جریان را به مخزن بازگرداند و دمای پمپ را در محدوده مجاز نگه دارد.

ب. تجهیزات ابزاردقیق و کنترلی

علاوه بر شیرآلات، ابزاردقیق نیز برای پایش و کنترل دقیق پمپ ضروری است:

- سنسورهای فشار و دما: این سنسورها در خطوط مکش و رانش پمپ نصب میشوند تا فشار و دمای آب را به صورت لحظهای اندازهگیری کنند. دادههای آنها برای محاسبه NPSH و جلوگیری از پدیدههایی مانند کاویتاسیون ضروری است. افزایش دما در خط رانش میتواند نشانه کارکرد پمپ در دبی پایین یا وجود مشکل در سیستم داخلی باشد.

- سنسورهای ارتعاش (Vibration Sensors): این سنسورها روی بدنه پمپ و بلبرینگها نصب میشوند تا هرگونه ارتعاش غیرعادی را تشخیص دهند. تغییر در الگوی ارتعاشی میتواند نشانهای از نابالانسی (Unbalance)، عدم همراستایی (Misalignment)، یا خرابی بلبرینگ باشد.

- فلومتر (Flowmeter): برای اندازهگیری دقیق دبی آب پمپ شده استفاده میشود. این داده برای کنترل دور پمپ توسط VFD و همچنین برای کنترل شیر حداقل جریان ضروری است.

نکته کلیدی: یکپارچگی تمامی این تجهیزات با سیستم کنترل توزیعشده (DCS) نیروگاه، یک لایه حفاظتی حیاتی برای پمپ تغذیه ایجاد میکند. این سیستمها به صورت خودکار به تغییرات در شرایط عملیاتی پاسخ میدهند، پمپ را در محدوده ایمن نگه میدارند و در صورت بروز خطا، آن را به سرعت خاموش میکنند.

۱۱. آینده و آخرین فناوری های نوین: هوش مصنوعی و اتوماسیون کامل

یکی از رایجترین باورهای غلط در صنایع مکانیکی، این است که هوش مصنوعی و اتوماسیون پیشرفته تنها در سیستمهای نرمافزاری و الکترونیکی کاربرد دارند و تجهیزات مکانیکی همچنان با همان روشهای سنتی مدیریت میشوند. اما حقیقت این است که در دنیای امروز، هوش مصنوعی نقش کلیدی و تحولآفرینی در افزایش راندمان، قابلیت اطمینان و کاهش هزینههای عملیاتی پمپهای تغذیه ایفا میکند.

الف. نقش هوش مصنوعی در پمپهای نسل آینده: از دادهمحوری تا پیشبینی

هوش مصنوعی به پمپها این توانایی را میدهد که از دادهها بیاموزند، از وضعیت خود آگاه شوند و به صورت خودکار تصمیم بگیرند. این امر به طرز چشمگیری به کاهش مصرف انرژی و افزایش بهرهوری منجر میشود.

- نگهداری پیش بینانه (Predictive Maintenance) با هوش مصنوعی:

- در سیستمهای قدیمی، ما به صورت دورهای یا پس از خرابی، پمپ را تعمیر میکردیم. این رویکرد ناکارآمد است؛ زیرا یا منجر به توقفهای غیرضروری برای تعمیر میشود، یا خرابیهای ناگهانی را در پی دارد. اما در نسل جدید، پمپها به سنسورهای هوشمند IIoT (اینترنت اشیاء صنعتی) مجهز هستند که دادههای لحظهای ارتعاش، دما، فشار و جریان را به یک پلتفرم ابری ارسال میکنند.

- الگوریتمهای یادگیری ماشین، این دادهها را به صورت مداوم تحلیل میکنند و با شناسایی الگوهایی که برای انسان نامرئی هستند، پیشبینی میکنند که یک قطعه (مانند بلبرینگ یا سیل) دقیقاً چه زمانی از کار خواهد افتاد.

- مثال کاربردی: در یک نیروگاه مدرن، سیستم پایش وضعیت، الگوی ارتعاشی پمپ را به صورت مداوم تحلیل میکند. هوش مصنوعی بر اساس تحلیل دادهها، پیشبینی میکند که بلبرینگ پمپ شماره ۲، در حدود ۲۵۰ ساعت آینده، دچار خرابی خواهد شد. این هشدار به تیم نگهداری فرصت میدهد تا در زمان مناسب و در یک توقف برنامهریزیشده، به تعویض بلبرینگ بپردازند، از توقف ناگهانی و پرهزینه جلوگیری کرده و تنها قطعه مورد نیاز را تعویض کنند. این رویکرد بهینهسازی، هزینههای نگهداری را تا ۳۰٪ کاهش میدهد.

- کنترل خودکار و بهینهسازی انرژی:

- درایوهای دور متغیر (VFD) به هوش مصنوعی متصل میشوند. هوش مصنوعی با دریافت اطلاعات لحظهای از نیاز بویلر به آب و همچنین با تحلیل دادههای سنسورهای پمپ، دور پمپ را به صورت خودکار و با دقت میلیمتری تنظیم میکند تا پمپ همیشه در نقطه بهینه راندمان (Best Efficiency Point) کار کند.

- این رویکرد، تلفات انرژی ناشی از کار در دبیهای نامناسب را به حداقل میرساند و باعث کاهش چشمگیر مصرف برق میشود.

- دوقلوهای دیجیتال (Digital Twins): شبیهسازی برای آینده

- دوقلوی دیجیتال یک مدل مجازی و دقیقاً شبیهسازیشده از پمپ فیزیکی است. این مدل، با دادههای زنده تغذیه میشود و رفتار پمپ را به صورت لحظهای تقلید میکند.

- کاربرد در عمل: مهندسان میتوانند سناریوهای مختلفی را روی دوقلوی دیجیتال آزمایش کنند، مثلاً تأثیر افزایش دما در خط مکش یا تغییر در کیفیت آب را شبیهسازی نمایند. این آزمایشها به آنها اجازه میدهد تا قبل از اعمال تغییرات در دنیای واقعی، تأثیرات آن را پیشبینی کرده و بهترین استراتژی را انتخاب کنند.

۱۲. نقش نیروی انسانی متخصص در عصر جدید پمپها: از مهارتهای دستی تا هوشمندی دیجیتال

یکی از نگرانیهای رایج در دنیای صنعتی امروز، این است که با ورود هوش مصنوعی و اتوماسیون، جایگاه نیروی انسانی متخصص کمرنگ شود. اما حقیقت این است که هوش مصنوعی نه تنها جایگزین انسان نمیشود، بلکه ماهیت و ارزش کار او را متحول میکند.

پاسخ به یک سوال کلیدی: آیا هوش مصنوعی جای انسان را میگیرد؟

به طور ساده، خیر. هوش مصنوعی قرار نیست جایگزین نیروی انسانی شود، بلکه به یک ابزار فوقالعاده قدرتمند در دستان او تبدیل میشود. هوش مصنوعی تواناییهای تکراری، محاسباتی و تحلیلی را که قبلاً ساعتها وقت متخصص را میگرفت، با دقت و سرعت انجام میدهد. در نتیجه، نقش متخصص از یک "اپراتور واکنشگرا" به یک "مدیر داده، استراتژیست و تصمیمگیرنده" تبدیل میشود.

در گذشته: یک اپراتور و تعمیرکار بیشتر به تجربه حسی خود (صدا، لرزش، دما) و مهارتهای مکانیکی تکیه میکرد. آنها پس از بروز یک مشکل (مانند افزایش لرزش)، به دنبال عیبسابی و رفع آن بودند. این رویکرد، واکنشی و پرهزینه بود.

در عصر جدید: هوش مصنوعی میلیونها نقطه داده از سنسورها را تحلیل میکند و به اپراتور هشدارهای زودهنگام میدهد. در این شرایط، نقش انسان از "تعمیر پمپ معیوب" به "تفسیر هشدار هوش مصنوعی و برنامهریزی برای نگهداری پیشبینانه" تغییر میکند. این کار نیازمند مهارتهای جدید است.

ویژگیهای فردی، مهارتی و نگرشی متخصصان نسل جدید

برای بقا و موفقیت در این عصر، نیروی انسانی باید خود را با این مدل جدید وفق دهد و ویژگیهای زیر را در خود تقویت کند:

الف. ویژگیهای مهارتی (What they need to know)

تسلط بر تحلیل دادهها و سیستمهای پایش وضعیت: یک متخصص باید بتواند دادههای خام را به اطلاعات معنادار تبدیل کند. این شامل توانایی خواندن و تفسیر نمودارهای ارتعاش، ترندهای دمایی و دادههای فشار است. او باید بداند که چرا هوش مصنوعی یک هشدار صادر کرده و چگونه آن را اعتبارسنجی کند.

درک عمیق سیستمی (Systemic Understanding): یک پمپ تنها یک قطعه نیست، بلکه بخشی از یک سیستم پیچیده شامل بویلر، توربین، لولهکشی و سیستمهای کنترل است. متخصص باید روابط متقابل بین این اجزا را درک کند. برای مثال، بداند که چرا یک مشکل در سیستم آب تغذیه میتواند بر روی پمپ تغذیه تأثیر بگذارد.

تسلط بر نرمافزار و پلتفرمهای تخصصی: آشنایی با پلتفرمهای پایش آنلاین، نرمافزارهای مدیریت نگهداری کامپیوتری (CMMS) و دوقلوهای دیجیتال ضروری است.

دانش پایه مکانیک و هیدرولیک: این دانش همچنان سنگ بنای هرگونه فعالیت تخصصی است. بدون درک اصول اولیه عملکرد پمپ، هیچ تحلیل هوش مصنوعی معنی پیدا نمیکند.

ب. ویژگیهای فردی و نگرشی (How they need to think)

کنجکاوی و علاقه به یادگیری مداوم: فناوریها به سرعت در حال تغییر هستند و آنچه امروز به روز است، ممکن است فردا منسوخ شود. متخصص موفق باید همیشه در حال یادگیری باشد و از دانشهای جدید استقبال کند.

تفکر انتقادی و حل مسئله (Critical Thinking & Problem-Solving): هوش مصنوعی میتواند الگوها را تشخیص دهد، اما نمیتواند یک مشکل پیچیده و چندعاملی را به صورت کامل حل کند. اینجاست که نقش انسان به عنوان یک کارآگاه صنعتی، که با جمعآوری دادهها، تحلیل شرایط و قضاوت بر اساس تجربه، ریشه اصلی مشکل را پیدا میکند، پررنگتر میشود.

انعطافپذیری و سازگاری با تغییر: متخصصان باید از ترس از فناوری دست بکشند و آن را به عنوان یک ابزار قدرتمند بپذیرند.

مسئولیتپذیری و دقت: در محیطهای پرخطر صنعتی، کوچکترین بیدقتی میتواند خسارتهای جبرانناپذیری به بار آورد.

نکته کلیدی: هوش مصنوعی و اتوماسیون، به جای حذف نیروی انسانی، آنها را از کارهای تکراری آزاد میکنند تا بر روی مسائل پیچیده و تصمیمگیریهای استراتژیک تمرکز کنند. در نهایت، این تجربه، مهارت و قضاوت انسان متخصص است که به سیستمهای هوشمند روح و ارزش میبخشد.

۱۳. نتیجه گیری و چشم انداز آینده

پمپهای تغذیه، با وجود سادگی در ظاهر، از پیچیدهترین و حیاتیترین تجهیزات صنعتی هستند. سیر تحول آنها از پمپهای رفت و برگشتی ناکارآمد تا پمپهای هوشمند امروزی، نشاندهنده مسیری است که به سمت راندمان بیشتر، قابلیت اطمینان بالاتر و بهرهوری بهینه پیش میرود. در این مسیر، دیدیم که چگونه فناوریهایی مانند درایوهای دور متغیر (VFD) و سیستمهای پایش هوشمند، بهینهسازی مصرف انرژی را به یک استراتژی اقتصادی تبدیل کرده و نگهداری پیشبینانه را ممکن ساختهاند. همچنین، نقش هوش مصنوعی نه به عنوان یک جایگزین، بلکه به عنوان یک ابزار قدرتمند در دستان نیروی انسانی متخصص، حیاتیتر از همیشه به نظر میرسد.

من با توجه به سالها مدیریت در حوزه تعمیرات، پروژههای صنعتی، مهندسی ساخت و همچنین کار آموزشی، کوچینگ و منتورینگ، لازم دیدم به قدر سواد و تجارب و خارتم این موضوع مهم و تخصصی را بیان کنم. این مسیر، مسیری پرچالش اما ارزشمند بود، چرا که به قول سعدی شیراز: به راه بادیه رفتن به از نشستن باطل که گر مراد نجویم به قدر وسع بکوشم و این قدر وسع من بود.

امیدوارم این مقاله چراغ راهی باشد برای متخصصان جوان و راهبران صنعت. اکنون، با پایان این نوشتار، ادامه داستان و چگونگی به کارگیری این دانش در دنیای واقعی صنعت، بر عهده شما خواننده عزیز است.

تهیه وتدوین : علی منتظرالظهور تابستان 1404

مقاله جامع و تخصصی.pdf

۱۴. واژهنامه و اصطلاحات کلیدی

- VFD (Variable Frequency Drive): درایو دور متغیر. سیستمی الکترونیکی که با تغییر فرکانس برق ورودی به موتور، سرعت چرخش آن را به صورت پیوسته کنترل میکند تا مصرف انرژی بهینه شود.

- NPSH (Net Positive Suction Head): هد مثبت خالص مکش. معیاری برای اندازهگیری فشار در خط مکش پمپ برای جلوگیری از پدیده کاویتاسیون.

- Casing: کیسینگ یا پوسته پمپ. محفظه خارجی پمپ که تمام اجزای داخلی را در خود جای میدهد.

- Impeller: پروانه. قطعه دوار در پمپ سانتریفیوژ که انرژی جنبشی را به سیال منتقل میکند.

- Diffuser: دیفیوزر. قطعه ثابت در پمپ سانتریفیوژ که پس از پروانه قرار گرفته و انرژی جنبشی سیال را به انرژی فشاری تبدیل میکند.

- Axial Thrust: نیروی رانش محوری. نیرویی که در جهت محور شفت به دلیل اختلاف فشار در داخل پمپ ایجاد میشود.

- Balance Drum: درام بالانس. یک قطعه داخلی در پمپهای چند طبقه که نیروی رانش محوری را خنثی میکند.

- Cavitation: کاویتاسیون. پدیدهای که در آن حبابهای بخار در ورودی پمپ تشکیل شده و با ترکیدن، به اجزای داخلی آسیب میرسانند.

- Recirculation: جریان برگشتی. پدیدهای که در آن بخشی از سیال در دبیهای پایین به سمت ورودی پمپ بازمیگردد و باعث افزایش دما و سایش میشود.

- IIoT (Industrial Internet of Things): اینترنت اشیاء صنعتی. شبکهای از سنسورها و دستگاههای متصل به هم که دادههای عملیاتی را جمعآوری و به یک سیستم مرکزی ارسال میکنند.

- DCS (Distributed Control System): سیستم کنترل توزیعشده. یک سیستم کامپیوتری برای کنترل فرآیندهای صنعتی در مقیاس بزرگ مانند نیروگاهها.

- Misalignment: عدم همراستایی. حالتی که شفت پمپ و محرک به صورت دقیق در یک راستا نیستند که منجر به ارتعاشات میشود.

- Predictive Maintenance: نگهداری پیشبینانه. استراتژی نگهداری بر اساس پیشبینی زمان خرابی قطعات با استفاده از آنالیز دادههای پایش وضعیت.

- Galling: گالینگ. پدیده چسبیدن دو سطح فلزی به یکدیگر در اثر اصطکاک و فشار.

۱۵. منابع و مستندات

- ASME PTC 8.2 - Centrifugal Pumps

- API 610 - Centrifugal Pumps for Petroleum, Petrochemical and Natural Gas Industries

- Karassik, I. J., & Messina, J. P. (2007). Centrifugal Pumps: Selection, Operation, and Maintenance. McGraw-Hill.

- Ghasemi, A., & Bahrami, M. (2019). Advanced Pump Systems: Design and Analysis. Wiley.

- Svensson, R. (2020). Boiler Feed Pumps: A Practical Guide. Elsevier.

- مقالات و دادههای فنی منتشر شده توسط سازندگان پمپهای صنعتی مانند KSB, Sulzer, و Ebara.

- تجربیات عملیاتی و نتایج مطالعات میدانی.