یاتاقانهای صنعتی و کاربرد آنها در پمپها

فهرست مطالب

- مقدمه: از سیلندر گمشده تا دانش یاتاقان

- فصل اول: آشنایی با یاتاقان و نیروهای محوری، شعاعی و ترکیبی بر شافت پمپ

- فصل دوم: اصول، ساختار و کاربرد یاتاقانهای ژورنال (لغزشی)

- فصل سوم: قلب تپنده مکانیک؛ یاتاقانهای غلتشی (Rolling-Element Bearings) و انواع آن

- فصل چهارم: طبقهبندی یاتاقانها بر اساس تحمل بار و نوع تماس

- فصل پنجم: مهندسی مواد در یاتاقانها: از فولاد تا سرامیک و پلیمر

- فصل ششم: یاتاقانهای بابیتی؛ کیمیاگری آلیاژ، تهیه و هنر شابر زدن

- فصل هفتم: استراتژی انتخاب یاتاقان در پمپها بر مبنای شرایط کاری

- فصل هشتم: روانکاری؛ خون حیات یاتاقانهای صنعتی

- فصل نهم: تعمیرات و نگهداری؛ عیوب رایج، علائم و مونتاژ/دمونتاژ

- فصل یازدهم: هوش مصنوعی و انقلاب نگهداری پیشبینانه یاتاقانها

- فصل دوازدهم: آینده یاتاقانها؛ از پایش هوشمند تا یاتاقانهای مغناطیسی

- نتیجهگیری

- منابع و مآخذ

۱. مقدمه: از سیلندر گمشده تا دانش یاتاقان

روزی در محل کار، با یک یاتاقان استوانهای (Cylindrical Roller Bearing) بزرگ و کهنه روبرو شدم. این یاتاقان که از محفظه یک پمپ چند مرحلهای عظیم بیرون آمده بود—پمپی که شاید وظیفه حیاتی انتقال آب تغذیه بویلرها یا جابهجایی نفت در خطوط اصلی لوله را بر عهده داشت—ظاهری خسته و فرسوده داشت، اما هنوز ابهت مهندسی خود را حفظ کرده بود. در نگاه اول، تنها یک قطعه فلزی به نظر میرسید، اما برای یک مکانیک مجرب، هر خراش، هر گودی (pitting) و هر تغییر رنگ روی سطح غلتکهای آن، نه تنها داستانی از هزاران ساعت کار سخت، تحمل دماهای بالای عملیاتی و مقابله با لرزشهای بیامان بود، بلکه هشداری جدی در مورد تبعات توقف تولید و هزینههای هنگفت تعمیرات اضطراری بود. در آن لحظه بود که فهمیدم یاتاقان نه صرفاً یک قطعه، بلکه سنگ بنای دوران و حرکت در دنیای صنعت است. این قطعه کوچک، اما حیاتی، حلقه واسط بین انرژی (موتور) و حرکت (شافت پمپ) است و تضمین میکند که تجهیزات گرانقیمت ما روان، دقیق و طولانیمدت کار کنند، بدون آنکه انرژی در اثر اصطکاک به هدر رود. این مقاله، سفری است برای گشودن اسرار این نگهبانان بیادعای حرکت، با تمرکز ویژه بر حیاتیترین کاربرد آنها: پمپهای صنعتی.

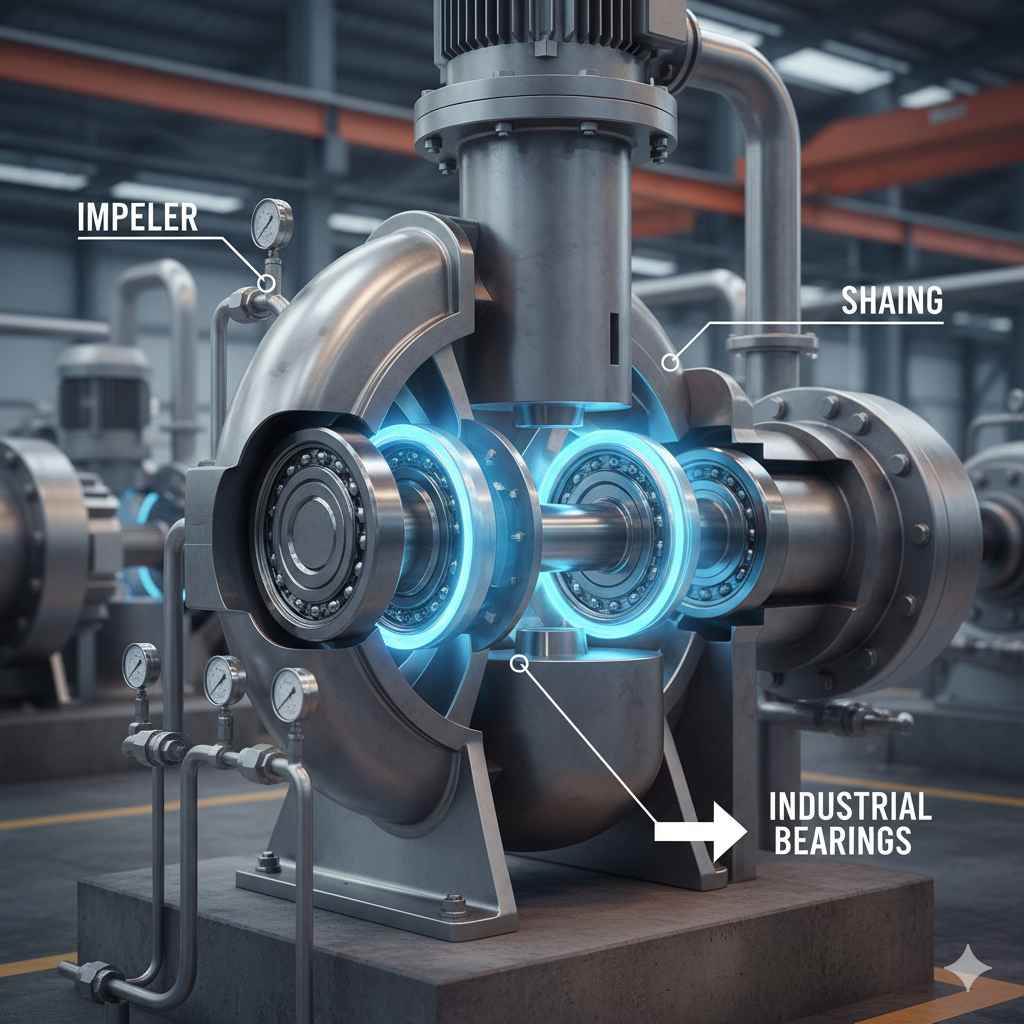

۲. فصل اول: آشنایی با یاتاقان و نیروهای محوری، شعاعی و ترکیبی بر شافت پمپ

یاتاقانها وظیفه حفظ موقعیت شافت پمپ در فضای سهبعدی و انتقال بارهای مکانیکی به فونداسیون را بر عهده دارند. عملکرد آنها به طور مستقیم تحت تأثیر نیروهایی است که از داخل فرآیند پمپاژ به روتور وارد میشوند. شناسایی و اندازهگیری دقیق این نیروها، گام اول در طراحی محفظه یاتاقان و انتخاب نوع یاتاقان است.

الف) نیروی شعاعی (Radial Force)

نیروی شعاعی، نیرویی است که عمود بر محور شافت عمل میکند و تلاش میکند شافت را از مرکز خود منحرف سازد. منبع اصلی این نیرو در پمپها، به ویژه پمپهای سانتریفیوژ، نامتعادلی هیدرولیکی (Hydraulic Unbalance) است. این نامتعادلی زمانی رخ میدهد که پمپ در شرایط دور از نقطه بهینه عملکرد (Best Efficiency Point) کار کند، که منجر به توزیع نابرابر فشار سیال اطراف پروانه میشود.

- اثرات: نیروی شعاعی بالا، مستقیماً به خمش (Deflection) شافت، افزایش تنشهای چرخشی در شافت و مهمتر از همه، کاهش شدید عمر خستگی یاتاقانهای غلتشی و همچنین کاهش ضخامت فیلم روغن در یاتاقانهای لغزشی منجر میشود.

ب) نیروی محوری (Axial Force)

نیروی محوری، نیرویی است که در امتداد محور شافت عمل میکند و تلاش میکند شافت را به جلو یا عقب هل دهد. این نیرو عمدتاً ناشی از اختلاف فشار سیال در سطوح مختلف پروانه و همچنین تکانه سیال در هنگام خروج از پروانه است.

- در پمپهای یکمرحلهای: نیروی محوری معمولاً کمتر است اما قابل توجه.

- در پمپهای چندمرحلهای: نیروی محوری میتواند بسیار بزرگ و حیاتی باشد. در این پمپها، از مکانیزمهایی مانند پیستون تعادل (Balance Piston) یا دیسک تعادل (Balance Disc) برای خنثی کردن بخش عمدهای از این نیروی محوری عظیم استفاده میشود تا بار باقیمانده توسط یاتاقان کفگرد جذب شود.

ج) نیروی ترکیبی (Combined Force)

نیروی ترکیبی، نتیجه برآیند نیروی شعاعی و محوری است. در عمل، بیشتر یاتاقانهای پمپ، به ویژه یاتاقانهای نصب شده در سمت Drive End یا Non-Drive End، تحت بارهای ترکیبی عمل میکنند. نوع یاتاقان انتخابی (مثلاً یاتاقان تماس زاویهای) باید توانایی مدیریت مؤثر این برآیند را داشته باشد.

د) اهمیت در انتخاب یاتاقان

- تحمل بار شعاعی خالص: یاتاقانهای استوانهای غلتشی یا یاتاقانهای ژورنال با طراحی سادهتر.

- تحمل بار محوری خالص: یاتاقانهای کفگرد (Thrust Bearings) یا یاتاقانهای تماس زاویهای با زاویه تماس زیاد

- تحمل بار ترکیبی: یاتاقانهای تماس زاویهای با قابلیت جداسازی یا جفت شده به صورت یا .

نکته کلیدی: نیروی شعاعی بالا (ناشی از کار در خارج ) رایجترین دلیل کاهش عمر یاتاقان در پمپهای سانتریفیوژ است، در حالی که نیروی محوری در پمپهای چندمرحلهای باید با مکانیزمهای داخلی مانند پیستون تعادل خنثی شده و بار باقیمانده توسط یاتاقانهای کفگرد تخصصی جذب شود.

۳. فصل دوم: اصول، ساختار و کاربرد یاتاقانهای ژورنال (لغزشی)

یاتاقانهای ژورنال (Journal Bearings) یا یاتاقانهای لغزشی، بر خلاف یاتاقانهای غلتشی، بر پایه ایجاد یک لایه ضخیم روغن (فیلم روغن) بین شافت و بوش ثابت (Shell) عمل میکنند تا تماس فلز-به-فلز کاملاً از بین برود. این یاتاقانها که عموماً در پمپها و کمپرسورهای حیاتی و پرسرعت (مانند پمپهای ۶۱۰ با سرعتهای بالاتر از 3600 rpm) استفاده میشوند، عملکردی بینظیر در میرایی ارتعاشات و تحمل بارهای سنگین شعاعی دارند.

الف) اصول روانکاری هیدرودینامیک (Hydrodynamic Lubrication)

مکانیسم اصلی عملکرد این یاتاقانها بر اساس اصل کَنالکشی سیال (Fluid Wedging) است. با شروع چرخش شافت، روغن توسط نیروی برش (Shear Force) و گوه ایجاد شده بین شافت (ژورنال) و سطح بوش، به ناحیه بارگذاری شده کشیده میشود. این عمل باعث افزایش فشار هیدرواستاتیکی در این ناحیه میشود. فشار ایجاد شده، ژورنال را به سمت بالا و به دور از بوش هل میدهد و آن را روی یک پد روغن با ضخامت نسبتاً زیاد شناور میکند. این حالت، حالت ایدهآل کارکرد است که در آن سایش (Wear) عملاً صفر است.

ب) ساختار داخلی و طراحی شیار روغن (Oil Grooves)

یاتاقانهای ژورنال معمولاً از دو نیمدایره (Shells) تشکیل شدهاند که روی بدنه پمپ نصب میشوند و با آلیاژهای نرم (مانند بابیت) پوشانده شدهاند. طراحی شیارهای روغن در بوش بسیار حیاتی است:

- شیارهای بارگیری و توزیع (Oil Feed Grooves): این شیارها روغن را از نقطه تزریق به ناحیه لغزش هدایت میکنند. محل قرارگیری آنها باید در ناحیه کمفشار و غیربارگذاری شده باشد.

- بریدگیها (Reliefs) و پدهای تثبیتکننده (Pads): در یاتاقانهای پیشرفته مانند یاتاقانهای پد کجشونده (Tilting Pad Bearings)، سطح بوش به قطعات کوچک تقسیم میشود که هر پد میتواند به طور مستقل کج شود و گوه روغن خود را ایجاد کند. این طراحی پیچیده توانایی میرایی ارتعاشات را به شدت افزایش میدهد و در پمپهای پرسرعت که نیاز به پایداری بالا دارند، ضروری است.

ج) ملاحظات دینامیکی و پایداری (Whip and Whirl)

در پمپهای با سرعت بالا، لایه روغن میتواند خود به یک منبع ناپایداری تبدیل شود که از آن با نامهای شلاق روغن (Oil Whip) و گرداب روغن (Oil Whirl) یاد میشود:

- گرداب روغن (Whirl): در این پدیده، مرکز شافت با سرعتی در حدود نصف سرعت چرخشی شافت، شروع به چرخش مداری میکند. این پدیده معمولاً در سرعتهای کمتر از دو برابر اولین سرعت بحرانی شافت رخ میدهد و در صورت عدم کنترل، به شلاق روغن تبدیل میشود.

- شلاق روغن (Whip): در سرعتهای بسیار بالا، اگر فرکانس گرداب با فرکانس بحرانی طبیعی روتور تطابق پیدا کند، دامنه ارتعاشات به صورت ناگهانی افزایش یافته و شافت با حالتی شبیه به شلاق زدن، به بوش برخورد کرده و منجر به تخریب فاجعهبار میشود.

برای مقابله با این پدیدهها، استفاده از یاتاقانهای پد کجشونده یا یاتاقانهای دارای شیار لیمونیت (Lemon Bore) که میرایی و سفتی بیشتری در جهتهای مختلف ایجاد میکنند، ضروری است.

نکته کلیدی: یاتاقانهای ژورنال با تکیه بر فیلم روغن هیدرودینامیک در پمپهای پرسرعت و سنگین استفاده میشوند. کلید عملکرد آنها، حفظ ضخامت گوه روغن و مقابله فعال با ناپایداریهای دینامیکی مانند گرداب و شلاق روغن از طریق هندسههای بوش پیشرفته (مانند پدهای کجشونده) است.

۴. فصل سوم: قلب تپنده مکانیک؛ یاتاقانهای غلتشی (Rolling-Element Bearings) و انواع آن

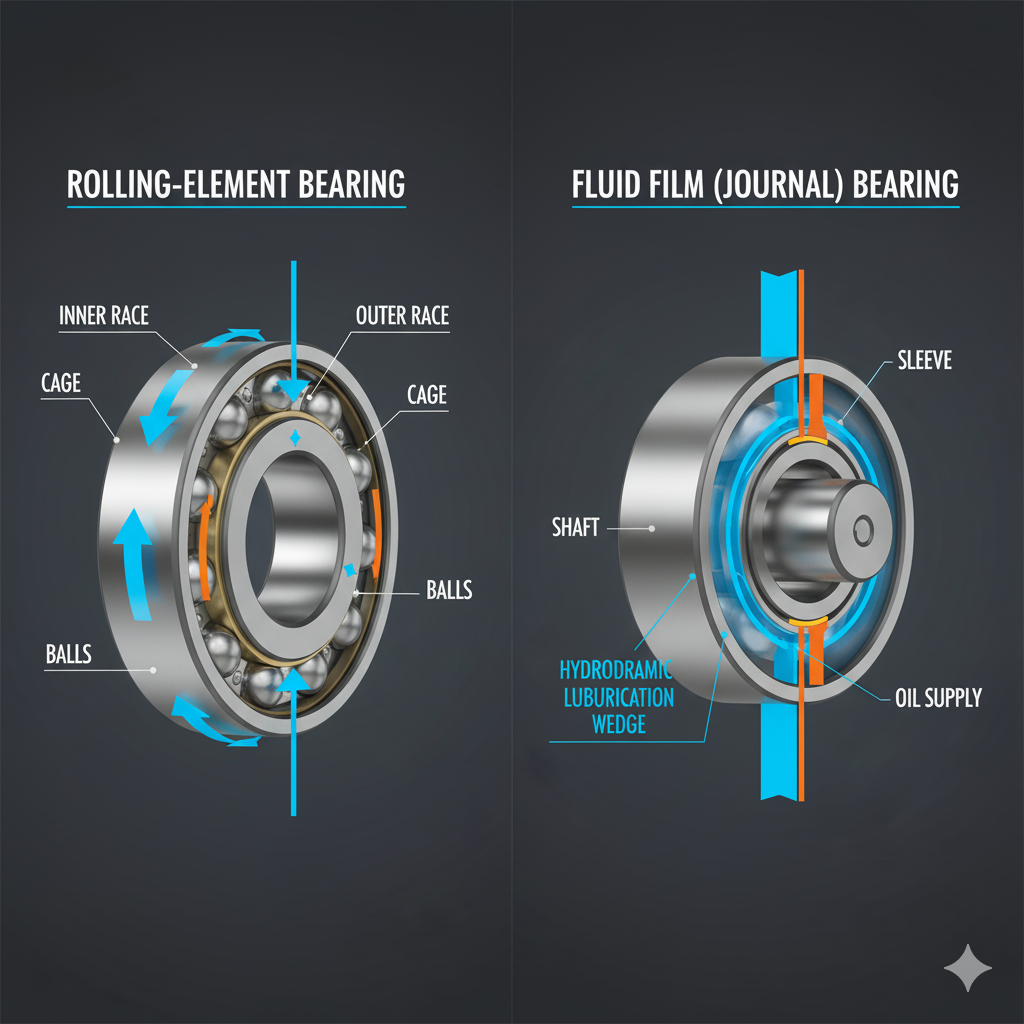

یاتاقانهای غلتشی، پرکاربردترین نوع یاتاقان در پمپهای صنعتی با کارکرد متعارف هستند. اساس عملکرد آنها بر تبدیل اصطکاک لغزشی به اصطکاک غلتشی استوار است، که به مراتب انرژی کمتری مصرف میکند. این یاتاقانها از چهار جزء اصلی تشکیل شدهاند: رینگ داخلی (Inner Ring)، رینگ خارجی (Outer Ring)، عناصر غلتشی (Rolling Elements - ساچمه یا غلتک) و قفسه (Cage) که فاصله عناصر غلتشی را حفظ میکند.

الف) اصول اصطکاک غلتشی و عمر خستگی

بر خلاف یاتاقانهای ژورنال، تماس در یاتاقانهای غلتشی از نوع فلز-به-فلز است، اما به دلیل کروی یا استوانهای بودن عناصر غلتشی، سطح تماس بسیار کوچک و متمرکز است. در این نقاط تماس، تنشهای زیرسطحی شدیدی ایجاد میشود که نهایتاً منجر به پدیده خستگی سطحی (Surface Fatigue) یا پوسته شدن (Spalling/Flaking) میشود. عمر مفید این یاتاقانها بر اساس Life محاسبه میشود که در فصل هفتم به آن پرداخته خواهد شد.

ب) یاتاقانهای ساچمهای (Ball Bearings)

این یاتاقانها برای بارهای سبک تا متوسط و سرعتهای بالا مناسباند و به دلیل تماس نقطهای، اصطکاک داخلی کمی دارند.

- یاتاقان شیار عمیق (Deep Groove Ball Bearing): رایجترین نوع، قادر به تحمل بار شعاعی بالا و مقداری بار محوری در هر دو جهت.

- یاتاقان تماس زاویهای (Angular Contact Ball Bearing ): دارای یک زاویه تماس بین رینگها و ساچمهها هستند که به آنها اجازه میدهد همزمان بارهای شعاعی و محوری ترکیبی را تحمل کنند. زاویه تماس تعیینکننده میزان ظرفیت تحمل بار محوری است.

ج) آرایشهای جفتشده (Duplex Arrangements) در برای پمپهایی که دارای نیروی محوری قابل توجهی هستند، یاتاقانهای تماس زاویهای اغلب به صورت جفت نصب میشوند تا نیروی محوری را در هر دو جهت جذب کنند:

- آرایش پشت به پشت (Back-to-Back): خطوط بار از مرکز به خارج واگرا میشوند. این آرایش سفتی (Stiffness) بالایی دارد و برای تحمل ممانهای کجکننده (Tilting Moments) و شافتهای کوتاه مناسب است.

- آرایش رو به رو (Face-to-Face): خطوط بار به سمت مرکز همگرا میشوند. این آرایش به اندازه سفت نیست، اما نسبت به عدم همراستایی جزئی شافت در نصب، کمی انعطافپذیرتر عمل میکند.

د) یاتاقانهای غلتکی (Roller Bearings)

این یاتاقانها به دلیل تماس خطی (به جای نقطهای)، برای تحمل بارهای شعاعی بسیار سنگین و ضربهای ایدهآل هستند، اما به طور معمول ظرفیت تحمل بار محوری پایینی دارند (مگر در انواع خاص):

- یاتاقان غلتکی استوانهای (Cylindrical Roller Bearing): تحمل بار شعاعی بسیار بالا. در برخی طراحیها، یک رینگ بدون فلانج، امکان حرکت محوری شافت را فراهم میکند و از قید شدن محوری شافت توسط یاتاقان شعاعی جلوگیری میکند (به عنوان یاتاقان "آزاد").

- یاتاقان غلتکی کروی (Spherical Roller Bearing): این یاتاقانها میتوانند عدم همراستایی زاویهای (Angular Misalignment) شافت را تا حدود جبران کنند و برای پمپهایی که ممکن است تحت تأثیر نشست فونداسیون یا تغییر شکل بدنه قرار گیرند، مناسب هستند.

ه) پیشبارگذاری (Preloading)

پیشبارگذاری فرآیندی است که در آن یک بار محوری کنترل شده به یاتاقانهای اعمال میشود (معمولاً در آرایشها ). هدف از آن:

- افزایش سفتی: کاهش بازی محوری شافت و بهبود موقعیتدهی دقیق روتور.

- کاهش لرزش: از لغزش (Skidding) ساچمهها جلوگیری میکند و پایداری دینامیکی را در سرعتهای بالا بهبود میبخشد.

نکته کلیدی: یاتاقانهای غلتشی به دلیل کارایی بالا در تحمل بار ترکیبی و سرعتهای بالا در پمپهای متعارف به کار میروند؛ انتخاب صحیح نوع و آرایش جفتسازی (مانند برای سفتی بالا) و کنترل دقیق پیشبارگذاری در یاتاقانهای تماس زاویهای برای بهینهسازی عملکرد و عمر خستگی حیاتی است.

۵. فصل چهارم: طبقهبندی یاتاقانها بر اساس تحمل بار و نوع تماس

طبقهبندی یاتاقانها بر اساس نوع بار قابل تحمل و مکانیزم تماس، ابزاری بنیادین برای مهندس طراح است تا بتواند با توجه به نیروهای ورودی (فصل اول)، مناسبترین هندسه را انتخاب نماید. این طبقهبندی نه تنها بر اساس هندسه، بلکه بر اساس اصولی فیزیکی عمل میکند.

الف) طبقهبندی بر اساس جهت بار قابل تحمل

- یاتاقانهای شعاعی (Radial Bearings): طراحی شدهاند تا بارهای عمود بر محور شافت را تحمل کنند (مانند یاتاقانهای استوانهای یا شیار عمیق). این یاتاقانها در پمپها وظیفه تثبیت روتور و حفظ آن در مرکز را بر عهده دارند.

- یاتاقانهای محوری یا کفگرد (Thrust Bearings): طراحی شدهاند تا بارهای موازی با محور شافت را تحمل کنند. در پمپهای چندمرحلهای، این یاتاقانها (غلتشی یا لغزشی پد کجشونده) برای جذب نیروی باقیمانده تراست پس از استفاده از پیستون تعادل، ضروری هستند.

- یاتاقانهای ترکیبی (Combined Bearings): قادر به تحمل همزمان بارهای شعاعی و محوری (مانند یاتاقانهای تماس زاویهای).

ب) طبقهبندی بر اساس مکانیزم تماس و اصطکاک

این طبقهبندی به طور کلی یاتاقانها را به دو گروه اصلی تقسیم میکند که هر یک برای شرایط عملیاتی متفاوتی طراحی شدهاند:

- یاتاقانهای غلتشی (Rolling-Element Bearings):

- مکانیزم: تماس نقطهای یا خطی بین عناصر غلتشی و رینگها.

- اصطکاک: اصطکاک غلتشی (بسیار کم) و عمدتاً متحمل خستگی خمش چرخشی (Rolling Contact Fatigue) هستند.

- کاربرد: رایج در پمپهای کوچک و متوسط، سرعتهای نسبتاً بالا تا متوسط، که در آنها طول عمر خستگی بر میرایی ارتعاش اولویت دارد.

- یاتاقانهای لغزشی (Sliding/Plain Bearings):

- مکانیزم: تماس سطحی بین ژورنال شافت و بوش ثابت.

- اصطکاک: اصطکاک مایع (Fluid Friction). این یاتاقانها به طور بالقوه عمر نامحدودی دارند به شرطی که فیلم روغن حفظ شود و سایش در لحظه استارت و توقف کنترل گردد.

- کاربرد: ضروری برای پمپهای با دور بالا (نظیر 8000 rpm)، بارهای سنگین، و تجهیزات حیاتی که میرایی ارتعاش و پایداری دینامیکی روتور (به ویژه در سرعتهای بحرانی) در آنها اولویت دارد.

ج) تمایز بین هیدرودینامیک و هیدروستاتیک

در یاتاقانهای لغزشی، تمایز کلیدی بین دو روش ایجاد فیلم روغن وجود دارد:

- یاتاقانهای هیدرودینامیک (Hydrodynamic): (مانند ژورنال ساده یا پد کجشونده). فیلم روغن به صورت خودکار توسط چرخش شافت و عمل گوه (Wedge Action) ایجاد میشود. در سرعتهای پایین (استارتآپ)، تماس فلز-به-فلز رخ میدهد.

- یاتاقانهای هیدروستاتیک (Hydrostatic): در این نوع، سیال (روغن یا سیال فرآیند) با فشار خارجی به محفظههای تحت بار (Pockets) تزریق میشود، به طوری که شناورسازی شافت حتی در سرعت صفر نیز انجام میگیرد. این یاتاقانها برای بارهای بسیار سنگین یا سرعتهای بسیار پایین (به منظور حذف کامل اصطکاک استارت) استفاده میشوند و نیازمند یک سیستم پمپاژ فشار بالا و فیلتراسیون پیچیده هستند.

نکته کلیدی: طبقهبندی یاتاقانها در پمپ بر اساس جهت بار (شعاعی/محوری) و مکانیزم تماس (غلتشی/لغزشی) تعیین میشود؛ یاتاقانهای هیدرودینامیک رایجترین در پمپهای پرسرعت هستند، در حالی که یاتاقانهای هیدروستاتیک با تزریق فشار خارجی، تماس فلزی را حتی در لحظه استارت نیز حذف میکنند.

۶. فصل پنجم: مهندسی مواد در یاتاقانها: از فولاد تا سرامیک و پلیمر

طول عمر، ظرفیت تحمل بار و مقاومت یاتاقان در برابر عوامل محیطی، مستقیماً به انتخاب مواد سازنده آن وابسته است. مهندسی مواد یاتاقانها بر دستیابی به تعادلی بین سختی برای مقاومت در برابر خستگی و نرمی برای انطباقپذیری و جذب ذرات آلاینده تمرکز دارد.

الف) مواد در یاتاقانهای غلتشی (فولاد)

تقریباً تمام یاتاقانهای غلتشی از فولاد کروم بالا (High-Carbon Chromium Steel) مانند SAE 52100 ساخته میشوند.

- اهمیت سختی: فولاد باید تحت عملیات حرارتی دقیق قرار گیرد تا سختی بسیار بالایی (معمولاً 60 HRC یا بالاتر) در زیر سطح تماس غلتشی داشته باشد. این سختی، مقاومت لازم را در برابر تنشهای برشی و فشاری چرخهای (خستگی) ایجاد میکند.

- عناصر آلیاژی: کروم مقاومت به سایش و قابلیت سختیپذیری را افزایش میدهد، در حالی که منگنز و سیلیسیم نیز به تثبیت ساختار مارتنزیتی کمک میکنند.

ب) مواد در یاتاقانهای لغزشی (آلیاژهای نرم)

در یاتاقانهای لغزشی، سه ویژگی حیاتی مد نظر است:

- انطباقپذیری (Conformability): توانایی تغییر شکل جزئی برای تطبیق با ناهمراستاییهای کوچک شافت.

- جاگذاری (Embeddability): توانایی جذب ذرات آلاینده ریز درون ماتریکس نرم خود، برای جلوگیری از خراشیدن سطح سخت ژورنال.

- مقاومت به خستگی: توانایی تحمل تنشهای ناشی از فشار هیدرودینامیک.

مواد اصلی شامل بابیت (قلع یا سرب پایه - که در فصل ششم به تفصیل بررسی میشود)، برنز (برای تحمل بارهای بالاتر و مقاومت بهتر در برابر دما) و آلیاژهای آلومینیومی هستند.

ج) یاتاقانهای سرامیکی و هیبریدی (Hybrid)

در کاربردهای بسیار پرسرعت یا محیطهای شیمیایی، یاتاقانهای هیبریدی استفاده میشوند:

- ساچمههای سرامیکی: ساچمهها از نیترید سیلیسیم () ساخته میشوند، در حالی که رینگها فولادی باقی میمانند.

- مزایا: سرامیکها دارای چگالی بسیار کمتر (کاهش نیروی گریز از مرکز در سرعتهای بالا)، سختی بالاتر و عایق الکتریکی ذاتی هستند که از عبور جریان الکتریکی و آسیب به رینگها جلوگیری میکنند. همچنین، آنها میتوانند در دماهای بالاتری کار کنند.

د) یاتاقانهای پلیمری و کامپوزیتی

برای پمپهای کوچک، پمپهای درونسیال یا پمپهایی که نیاز به روانکاری بدون روغن دارند، از مواد پلیمری مانند (پلی تترا فلوئورو اتیلن) یا (پلی اتر اتر کتون) استفاده میشود. این پلیمرها اغلب با فیبرهای شیشه یا کربن تقویت میشوند تا استحکام و پایداری ابعادی آنها در برابر حرارت افزایش یابد.

- مزایا: مقاومت عالی در برابر مواد شیمیایی خورنده و قابلیت خود روانکاری (Self-Lubricating)، که نیاز به سیستمهای آببندی گرانقیمت را حذف میکند.

نکته کلیدی: مهندسی مواد در یاتاقانها، تعادل بین سختی فولاد (برای جلوگیری از خستگی) و نرمی آلیاژهای لغزشی (برای انطباقپذیری و جذب آلایندهها) است. برای شرایط خاص و پرسرعت، یاتاقانهای هیبریدی سرامیک/فولاد برای عایق الکتریکی و کاهش جرم، و پلیمرها برای خود روانکاری و مقاومت شیمیایی ضروری هستند.

۷. فصل ششم: یاتاقانهای بابیتی؛ کیمیاگری آلیاژ، تهیه و هنر شابر زدن

یاتاقانهای بابیتی یا فلز سفید، نماینده کهنترین و قابل اعتمادترین فناوری در یاتاقانهای ژورنال لغزشی هستند. این آلیاژها، که توسط اسحاق بابیت در سال ۱۸۳۹ اختراع شدند، به دلیل ترکیب منحصربهفرد خواص نرمی و سختی، همچنان در پمپهای حیاتی و کمپرسورهای بزرگ، جایگاه خود را حفظ کردهاند.

الف) آلیاژهای بابیت و ساختار دوفازی

بابیت، آلیاژی مبتنی بر قلع (Tin) یا سرب (Lead ) است. موفقیت این ماده در ساختار دوفازی (Dual Phase) آن نهفته است:

- فاز نرم (Soft Matrix): زمینه اصلی از قلع یا سرب تشکیل شده که بسیار نرم و انعطافپذیر است. این فاز، خواص حیاتی انطباقپذیری و جاگذاری ذرات آلاینده را فراهم میکند. اگر یک ذره آلاینده (مانند ماسه یا فلز) وارد فیلم روغن شود، این فاز نرم اجازه میدهد تا ذره در آن فرو رود و از خراشیدن ژورنال فولادی جلوگیری شود.

- فاز سخت (Hard Particles): ذرات سخت و مقاوم به سایش (مانند ترکیبات بین فلزی مس-قلع و آنتیموان-قلع) که در ماتریکس نرم شناور هستند. این ذرات سخت، بار اصلی را تحمل میکنند و مقاومت لازم را در برابر فرسایش ایجاد مینمایند.

رایجترین انواع:

- بابیت قلع پایه (ASTM B23, Grade 2): رایجترین نوع، دارای مقاومت به خستگی بهتر و مناسب برای بارهای بالاتر.

- بابیت سرب پایه (ASTM B23, Grade 15 ): ارزانتر، دارای انطباقپذیری بالاتر، اما مقاومت به خستگی پایینتر.

ب) فرآیند تهیه: ریختهگری (Casting) و پیوند متالورژیکی

تهیه یک یاتاقان بابیتی با کیفیت، یک فرآیند تخصصی و حساس است. بابیت به طور مستقیم روی پوسته فولادی یا برنزی یاتاقان ریخته میشود:

- آمادهسازی پوسته: پوسته فلزی (Shell) باید کاملاً تمیز و عاری از هرگونه چربی و اکسید باشد. سطح داخلی آن با یک لایه نازک از فلاکس (Flux) و سپس قلع (Tinning) پوشانده میشود.

- ریختهگری: بابیت مذاب در دمای کنترل شده ریخته میشود. حیاتیترین مرحله، ایجاد یک پیوند متالورژیکی (Metallurgical Bond) کامل بین آلیاژ بابیت و قلع روی پوسته است. هرگونه تخلخل یا عدم پیوستگی در این مرز، نقطه تمرکز تنش و شروع خرابی از نوع پوسته شدن (Delamination) در زمان کارکرد خواهد بود.

- خنکسازی کنترل شده: خنکسازی باید به صورت یکنواخت و جهتدار (معمولاً از پایین به بالا) انجام شود تا از تشکیل ریزساختارهای نامطلوب و ایجاد تنشهای داخلی در آلیاژ جلوگیری گردد.

ج) هنر شابر زدن (Scraping) و نقش آن در هیدرودینامیک

پس از ریختهگری و ماشینکاری اولیه، مرحله نهایی و هنرمندانه، شابر زدن است. شابر زدن فرآیندی است که در آن، سطوح داخلی یاتاقان با استفاده از ابزارهای دستی تیز به نام شابر (Scraper) به صورت دستی تراشیده و پرداخت میشوند.

- هدف از شابر زدن: ماشینکاری به تنهایی نمیتواند دقت هندسی و کیفیت سطحی لازم را برای عملکرد بهینه هیدرودینامیک فراهم کند. شابر زدن دو هدف اصلی را دنبال میکند:

- تنظیم هندسه نهایی تماس: تضمین میکند که فقط نواحی بارگذاری شده (Bearing Arcs) با شافت تماس داشته باشند و بقیه نواحی دارای فاصله (Clearance) باشند تا روغن به راحتی جریان یابد.

- ایجاد شبکه ریز نگهدارنده روغن (Oil Retention Pockets): بافت سطحی ریز ایجاد شده توسط شابر (نقوش بسیار ظریف شبیه به نقوش مارپیچ یا نقطهای) مانند جیبهای کوچکی عمل میکنند که روغن را در خود نگه میدارند (به ویژه در لحظه استارتآپ) و از تماس فلز-به-فلز در شرایط روانکاری مرزی جلوگیری میکنند. یک شابر ماهر میتواند بافت سطحی را به گونهای ایجاد کند که الگوی جریان روغن را به سمت ناحیه گوه، بهینه سازد.

د) یاتاقانهای پد کجشونده بابیتی (Tilting Pad Thrust Bearings)

در پمپهای چندمرحلهای، جذب نیروی محوری باقیمانده توسط یاتاقانهای کفگرد پد کجشونده انجام میشود که معمولاً سطح آنها با بابیت پوشانده شده است. هر پد به صورت جداگانه بر روی یک تکیهگاه (Pivot) قرار میگیرد و به دلیل حرکت سیال و چرخش، به صورت جزئی کج شده و گوه روغن ایدهآل را به صورت هیدرودینامیک ایجاد میکند. این طراحی، پایداری و ظرفیت بار محوری بسیار بالایی را فراهم میکند.

نکته کلیدی: یاتاقانهای بابیتی موفقیت خود را مدیون ساختار دوفازی (فاز نرم برای جاگذاری، فاز سخت برای تحمل بار) هستند. کیفیت نهایی و عمر یاتاقان لغزشی به پیوند متالورژیکی کامل در ریختهگری و مهارت هنرمندانه شابر زدن برای ایجاد هندسه دقیق و شبکه نگهدارنده روغن برای بهینهسازی عملکرد هیدرودینامیک بستگی دارد.

۸. فصل هفتم: استراتژی انتخاب یاتاقان در پمپها بر مبنای شرایط کاری

انتخاب یاتاقان در پمپ یک فرآیند مهندسی دقیق است که فراتر از انتخاب ظرفیت بار است. این فرآیند باید شرایط دینامیکی، حرارتی، عمر خستگی و الزامات نگهداری را به صورت یکپارچه لحاظ کند.

الف) محاسبه عمر خستگی نامی ( Life)

مهمترین معیار انتخاب یاتاقان غلتشی، محاسبه عمر خستگی نامی است. این عدد نشاندهنده تعداد میلیونها دور چرخشی است که یاتاقانهای یک گروه مشابه میتوانند بدون تجربه پوسته شدن خستگی به پایان برسانند. در صنعت پمپ، استانداردهایی مانند API 610 حداقل Life را تعیین میکنند (معمولاً حداقل ۲۵۰۰۰ ساعت کارکرد).

- فرمول بنیادی عمر: L10=(PC)p×106 revolutions

- : ظرفیت بار دینامیکی (Dynamic Load Rating) یاتاقان (ثابت کاتالوگ).

- : بار معادل دینامیکی (Dynamic Equivalent Load) وارد بر یاتاقان (ترکیب نیروهای شعاعی و محوری عملیاتی).

- : توان خستگی (برای ساچمهها و برای غلتکها ).

ب) مفهوم بار معادل دینامیکی

نیروی ترکیبی شعاعی و محوری وارد بر یاتاقان باید به یک بار معادل دینامیکی تبدیل شود تا بتوان آن را با ظرفیت مقایسه کرد. این تبدیل با استفاده از ضرایب (شعاعی) و (محوری) انجام میشود:که در آن نیروی شعاعی و نیروی محوری است. مقادیر و به نوع یاتاقان (تماس زاویهای، شیار عمیق) و نسبت بستگی دارند.

ج) محاسبه عمر خستگی اصلاحشده

عمر خستگی نامی فرض میکند که یاتاقان تحت روانکاری ایدهآل و شرایط نصب استاندارد کار میکند. در محیط عملیاتی واقعی، عوامل دیگر باید لحاظ شوند. عمر خستگی اصلاحشده این موارد را شامل میشود: ضریب قابلیت اطمینان . ضریب عمر اصلاحشده ناشی از روانکاری، آلودگی و مواد. مهمترین جزء، عامل روانکاری است که نشان میدهد ویسکوزیته عملیاتی روغن نسبت به ویسکوزیته مورد نیاز چقدر است. اگر باشد، عمر یاتاقان به شدت کاهش مییابد.

د) ملاحظات حیاتی فاصله داخلی و انطباقات

انتخاب فاصله داخلی (مقدار فضای آزاد بین عناصر غلتشی و رینگها) و انطباق (تداخل یا فاصله بین رینگ یاتاقان و شافت/هاوزینگ) دو پارامتر بسیار حساس هستند:

- فاصله داخلی: فاصله داخلی اولیه (قبل از نصب) باید به گونهای انتخاب شود که پس از نصب (انطباق با شافت) و در اثر افزایش دما هنگام کار، فاصله داخلی نهایی به مقدار بهینه برسد. فاصله داخلی ناکافی منجر به پیشبارگذاری ناخواسته، افزایش دما و خرابی سریع ناشی از خستگی میشود.

- انطباق: یاتاقانی که تحت بار دورانی قرار دارد (مثلاً رینگ داخلی با شافت میچرخد)، باید با تداخل (Interference Fit) نصب شود تا از خزش (Creep) و سایش سطح تماس جلوگیری شود. یاتاقانی که بار ثابت دارد (مثلاً رینگ خارجی در هاوزینگ ثابت است)، با لقی (Clearance Fit) یا انطباقهای محکمتر نصب میشود.

ه) اهمیت سفتی و موقعیتدهی در پمپهای حیاتی

در پمپهای حیاتی، یاتاقانها نه تنها باید بار را تحمل کنند، بلکه باید روتور را با دقت میکرونی در موقعیت ثابت خود حفظ نمایند. این امر به سفتی (Stiffness) بالای یاتاقانها نیاز دارد. یاتاقانهای تماس زاویهای با آرایش (پشت به پشت) با اعمال پیشبارگذاری کنترلشده، به دلیل سفتی محوری و شعاعی بالا، انتخاب اصلی برای پمپهای با دقت بالا هستند.

نکته کلیدی: استراتژی انتخاب یاتاقان بر اساس محاسبه دقیق عمر خستگی اصلاحشده () است که تحت تأثیر مستقیم بار معادل دینامیکی () و ضریب روانکاری قرار دارد. نصب صحیح (انتخاب انطباق و فاصله داخلی نهایی) حیاتی است؛ زیرا نصب نامناسب میتواند عمر یاتاقان را تا کاهش دهد.

۹. فصل هشتم: روانکاری؛ خون حیات یاتاقانهای صنعتی

اگر یاتاقان را قلب تجهیز در نظر بگیریم، روانکار را باید خون حیات آن نامید. روانکاری صحیح نه تنها اصطکاک را کاهش میدهد، بلکه یاتاقان را خنک میکند، آن را در برابر آلودگی محافظت میکند و مهمتر از همه، عمر خستگی آن را تعیین میکند.

الف) کارکردهای کلیدی روانکار

- جدا کردن سطوح: تشکیل یک فیلم برای جلوگیری از تماس فلز-به-فلز و سایش.

- کاهش اصطکاک و تولید گرما: بهینهسازی کارایی مکانیکی.

- انتقال حرارت: حذف گرما از ناحیه تماس و کاهش دمای عملیاتی.

- محافظت در برابر خوردگی: ایجاد یک سد شیمیایی در برابر رطوبت و اکسیژن.

- خروج آلایندهها: حمل ذرات ریز سایش از ناحیه تماس به فیلتر.

ب) اهمیت ویسکوزیته

مهمترین مشخصه روانکار، ویسکوزیته (Viscosity) آن است. انتخاب ویسکوزیته صحیح برای اطمینان از ایجاد فیلم روغن کافی در شرایط عملیاتی (دما و سرعت) ضروری است.

- تئوری الاستوهیدرودینامیک: در یاتاقانهای غلتشی، روانکاری در ناحیه تماس بسیار کوچک و تحت فشار بالا رخ میدهد. در این شرایط، ویسکوزیته روغن به صورت محلی دهها هزار برابر افزایش مییابد و همچنین سطوح فلزی به صورت الاستیک تغییر شکل میدهند. این پدیده، که نامیده میشود، چگونگی تحمل بار توسط فیلم روغن نازک در یاتاقانهای غلتشی را توضیح میدهد.

- ضریب (ویسکوزیته نسبت به ویسکوزیته مورد نیاز): همانطور که در فصل ۷ ذکر شد، نسبت ویسکوزیته واقعی روغن در دمای عملیاتی به ویسکوزیته مورد نیاز یاتاقان است. برای عمر نامی کامل، باید باشد.

ج) انواع روانکاری در پمپها

- گریس (Grease Lubrication): مخلوطی از روغن پایه، غلیظکننده (مانند لیتیم یا پلی اوره) و افزودنیها.

- مزایا: آببندی بهتر در برابر آلایندهها، نگهداری سادهتر، مناسب برای سرعتهای متوسط و یاتاقانهای .

- معایب: عمر محدود (نیاز به تزریق مجدد)، انتقال حرارت ضعیفتر.

- روانکاری با روغن (Oil Lubrication):

- حمام روغن (Oil Bath): سادهترین روش که در آن یاتاقان در یک مخزن روغن غوطهور است. برای سرعتهای پایین تا متوسط مناسب است.

- روغن در گردش (Circulating Oil): برای پمپهای پرسرعت و پربار که نیاز به خنککاری فعال دارند. روغن به طور مداوم فیلتر، خنک و تحت فشار به یاتاقان تزریق میشود.

- روغنکاری بخار (Oil Mist/Air-Oil): روشی بسیار کنترل شده برای پمپهای پرسرعت یا حساس. مقادیر بسیار کمی روغن (میکرولیتری) با هوای فشرده ترکیب شده و به ناحیه تماس یاتاقان تزریق میشود. این روش، آلودگی روغن را تقریباً به صفر میرساند.

د) آلودگی (Contamination)

آلودگی روانکار، قاتل شماره یک یاتاقانهای غلتشی و ژورنال است.

- آلودگی ذرات: ذرات سخت (مانند سیلیس یا محصولات سایش) بین سطوح تماس قرار گرفته و باعث ایجاد خراشهای فرسایشی (Abrasive Wear) و افزایش تنشهای محلی میشوند که عمر خستگی را به شدت کاهش میدهند.

- آلودگی آب: آب نه تنها مقاومت فیلم روغن را کاهش میدهد (ویسکوزیته را تغییر میدهد)، بلکه باعث ایجاد خوردگی (Corrosion) در سطوح فولادی یاتاقان میشود. وجود حتی آب در روغن میتواند عمر خستگی را تا کاهش دهد.

نکته کلیدی: روانکاری نه تنها اصطکاک را کنترل میکند، بلکه عمر خستگی یاتاقان را از طریق ضریب (نسبت ویسکوزیته) تعیین مینماید. روانکاری غشایی الاستوهیدرودینامیک () ستون فقرات عملکرد یاتاقانهای غلتشی است، در حالی که کنترل دقیق آلودگی آب و ذرات برای حفظ سلامت طولانیمدت روانکار (و یاتاقان) حیاتی است.

۱۰. فصل نهم: تعمیرات و نگهداری؛ عیوب رایج، علائم و مونتاژ/دمونتاژ

نگهداری موثر یاتاقانها مستلزم درک عمیق از مکانیسمهای شکست، توانایی تشخیص زودهنگام علائم و اجرای رویههای دقیق نصب و حذف (مونتاژ و دمونتاژ) است.

الف) عیوب رایج و علائم آنها

تشخیص زودهنگام عیب از طریق پایش وضعیت (لرزش و دما) حیاتی است:

نوع عیب | مکانیسم شکست | علائم لرزش (در FFT) | علائم دما و بصری |

خستگی (ing/Spalling) | تنشهای زیرسطحی چرخهای، شروع ترک و جدا شدن قطعات فلز از سطح. | فرکانسهای مشخص / (Outer/InnerRaceefects) و هارمونیکهای آن. | در مراحل اولیه، معمولاً تأثیر کمی بر دما دارد. |

عدم همراستایی (Misalignment) | تنشهای محوری و خمشی غیریکنواخت ناشی از نصب نادرست. | پیکهای فرکانسی بالا در و در برخی موارد فرکانسهای بالاتر. | افزایش دمای عملیاتی به دلیل اصطکاک داخلی یاتاقان. |

عدم تعادل (Unbalance) | توزیع نامتوازن جرم در روتور یا پروانه. | پیک اصلی بسیار غالب در فرکانس. | افزایش دما و افزایش فشار دینامیک در یاتاقان. |

روانکاری ضعیف (Starvation) | ضخامت فیلم روغن ناکافی یا آلودگی. | صدای زمزمه یا جیرجیر، افزایش نویز با فرکانس بالا (WhiteNoise). | افزایش سریع و قابل توجه دما، تغییر رنگ یاتاقان (آبی شدن). |

سایش فرسایشی (brasiveWear) | ورود ذرات سخت (آلایندهها) به ناحیه تماس. | افزایش سطح نویز پهنباند (BroadbandNoise) و کلی. | خرابی سریع آببندها، روغن کدر یا تیره. |

ب) نگهداری و عیبیابی (Troubleshooting)

- آنالیز لرزش (Vibration Analysis): متخصصین با استفاده از تبدیل فوریه سریع دامنه ارتعاشات را در حوزه فرکانس بررسی میکنند. فرکانسهای خاصی که به هندسه یاتاقان مرتبط هستند .نشان میدهند که آسیب در کدام جزء یاتاقان آغاز شده است. برای مثال، شناسایی پیک در (فرکانس عبور غلتک از رینگ خارجی)، نشاندهنده خرابی رینگ خارجی است.

- آنالیز روغن (Oil Analysis): تست ذرات فلزی برای شناسایی نوع سایش (مثلاً سایش زیاد کروم نشاندهنده سایش شدید عناصر غلتشی است)، و اندازهگیری درصد آب و عدد اسیدیته (Total Acid Number ) برای تشخیص اکسیداسیون روغن.

ج) رویههای ایمن دمونتاژ (Disassembly) و مونتاژ (Assembly)

نصب و حذف نادرست یکی از علل اصلی خرابیهای زودرس است. در حین نصب، هرگونه نیروی ناخواسته میتواند به رینگها یا عناصر غلتشی آسیب برساند.

- دمونتاژ: یاتاقانهای با تداخل (Interference Fit) باید با ابزارهای تخصصی و بدون اعمال ضربه مستقیم به رینگ داخلی (در صورت بیرون کشیدن از شافت) یا رینگ خارجی (در صورت بیرون کشیدن از هاوزینگ) خارج شوند.

- ابزارهای دمونتاژ: استفاده از بیرونکشهای هیدرولیکی (Hydraulic Pullers) یا مهرههای هیدرولیک (Hydraulic Nuts) برای یاتاقانهای بزرگ، برای اعمال نیروی کنترلشده و جلوگیری از آسیبدیدگی.

- مونتاژ:

- روش حرارتی (Heating): رایجترین و ایمنترین روش برای نصب رینگ داخلی یاتاقان روی شافت. یاتاقان با استفاده از گرمکن القایی (Induction Heater) به دمایی بین تا رسانده میشود تا انبساط یافته و به راحتی روی شافت سوار شود. گرم کردن بیش از حد میتواند به روانکار داخلی (گریس) یا متالورژی فولاد آسیب برساند.

- روش مکانیکی: برای یاتاقانهای کوچکتر یا نصب سرد، باید از ابزارهای نصب تخصصی (مانند ابزارهای ضربهای مجهز به آداپتور) استفاده شود که نیرو را فقط به رینگی که در حال نصب است (رینگ داخلی در نصب روی شافت) اعمال کنند تا نیروی نصب از طریق عناصر غلتشی منتقل نشود.

نکته کلیدی: ۹۰٪ خرابیهای زودرس یاتاقانها نتیجه روانکاری ضعیف، آلودگی یا نصب نادرست است؛ تشخیص عیوب بر اساس فرکانسهای شکست در آنالیز لرزش است و دمونتاژ/مونتاژ باید منحصراً با استفاده از روشهای حرارتی و ابزارهای تخصصی برای جلوگیری از اعمال تنشهای مضر به یاتاقان انجام گیرد.

11. فصل یازدهم: هوش مصنوعی و انقلاب نگهداری پیشبینانه یاتاقانها

ظهور هوش مصنوعی و یادگیری ماشین در صنعت، روشهای سنتی نگهداری یاتاقانها را متحول کرده است. نگهداری دیگر واکنشی (پس از شکست) یا پیشگیرانه (بر اساس زمان ثابت) نیست، بلکه تبدیل به نگهداری پیشبینانه (Predictive Maintenance ) بر اساس دادههای بلادرنگ شده است.

الف) جمعآوری داده و سنسورهای هوشمند

اساس ، داده است. نسل جدید سنسورها، دادههای خام لرزش (مانند زمانی) و دادههای عملیاتی (دما، فشار، سرعت) را به صورت بیسیم و مداوم جمعآوری میکنند.

- دادههای سری زمانی (Time Series Data): به جای استفاده از صرفاً مقادیر (مقدار مؤثر)، از سیگنالهای خام لرزش در طول زمان برای استخراج ویژگیهای پنهان استفاده میکند.

- سنسورهای نوین: سنسورهای مبتنی بر (Micro-Electro-Mechanical Systems) کوچک، ارزان و دارای قابلیت اتصال بیسیم هستند و امکان پایش مداوم هزاران یاتاقان را فراهم میآورند.

ب) مدلهای یادگیری ماشین برای تشخیص عیب

وظیفه در این زمینه، شناسایی الگوهایی در دادههای لرزش است که نشاندهنده شروع خرابی هستند، حتی قبل از آنکه متخصص انسانی بتواند آن را تشخیص دهد.

- شبکههای عصبی کانولوشنی: این شبکهها معمولاً برای پردازش تصاویر یا دادههای دارای ساختار شبکهای استفاده میشوند، اما میتوانند به طور مؤثر برای استخراج خودکار ویژگیهای فرکانسی از طیفهای استفاده شوند.

- شبکههای حافظه کوتاهمدت بلند: این نوع شبکههای عصبی بازگشتی ، برای پردازش دادههای سری زمانی عالی هستند. میتواند وابستگیهای زمانی بلندمدت در سیگنالهای لرزش را یاد بگیرد، مثلاً چگونگی رشد یک پیک فرکانسی خاص در طول هفتهها.

ج) محاسبه عمر مفید باقیمانده

مهمترین خروجی ، توانایی محاسبه یاتاقان است. مدل بر روی دادههای تاریخی خرابی (شامل دادههای سلامت و شکست) آموزش داده میشود تا یک شاخص سلامت (Health Index) تولید کند.

- مراحل :

- تشخیص نقص: تشخیص میدهد که خرابی (مثلاً در رینگ خارجی) شروع شده است.

- پیشبینی پیشرفت: با استفاده از مدلهای ، الگوهای رشد خرابی پیشبینی میشود.

- محاسبه : زمانی که شاخص سلامت از یک آستانه بحرانی تعیین شده عبور کند، مدل زمان باقیمانده تا شکست فاجعهبار را تخمین میزند.

د) تأثیر بر تصمیمگیری و مدیریت دارایی

مبتنی بر ، تصمیمگیری در نگهداری را از یک فرآیند حدس و گمان به یک فرآیند دادهمحور و بهینه تبدیل میکند.

- بهینهسازی توقفات: تعمیرات دقیقاً زمانی برنامهریزی میشوند که به آستانه خطر میرسد، نه زودتر و نه دیرتر، که این امر زمان کارکرد مفید یاتاقان را به حداکثر میرساند.

- کاهش ریسک: با پیشبینی شکستهای فاجعهبار با اطمینان بالا، ریسک آسیبهای ثانویه و هزینههای ناگهانی به شدت کاهش مییابد.

- تشخیص چندگانه (Fusion): ترکیب دادههای لرزش، دما و آنالیز روغن در یک مدل (Data Fusion) دقت تشخیصی را به مراتب افزایش میدهد.

**نکته کلیدی: هوش مصنوعی و یادگیری ماشین با تحلیل دادههای سری زمانی لرزش، مدل نگهداری را از پیشگیرانه به پیشبینانه تغییر دادهاند. این انقلاب به سازمانها این امکان را میدهد که زمان دقیق عمر مفید باقیمانده () یاتاقانها را پیشبینی کنند، توقفات را بهینهسازی کرده و بهرهوری کلی تجهیزات را به حداکثر برسانند.

۱۲. فصل دوازدهم: آینده یاتاقانها؛ از پایش هوشمند تا یاتاقانهای مغناطیسی

آینده یاتاقانهای صنعتی دیگر محدود به مکانیک نیست؛ این آینده، تلفیقی از الکترومغناطیس، علم مواد پیشرفته و تحلیل دادههای بلادرنگ است. این فصل به بررسی فناوریهایی میپردازد که انقلابی در قابلیت اطمینان و کارایی پمپهای صنعتی ایجاد کردهاند و مفهوم سنتی یاتاقان را دگرگون ساختهاند.

۱. یاتاقانهای مغناطیسی فعال (Active Magnetic Bearings)

نمایانگر اوج مهندسی دوران و حرکت است. این یاتاقانها کاملاً بدون تماس فیزیکی هستند و شافت را با استفاده از میدانهای مغناطیسی کنترلی شناور نگه میدارند. این فناوری، محدودیتهای مکانیکی مربوط به سرعت، روانکاری و سایش را به طور کامل حذف میکند.

الف) مکانیسم کار و اجزای حلقه کنترل:

یک سیستم فعال با حلقه بسته است که نیازمند کنترل دائمی موقعیت شافت است. این سیستم از پنج جزء کلیدی تشکیل شده است:

- الکترومغناطیسها (Electromagnets): به صورت شعاعی و محوری اطراف شافت قرار گرفتهاند و نیروی شناورسازی را تولید میکنند. هر یاتاقان شعاعی معمولاً شامل هشت قطب (دو جفت سیمپیچ در هر جهت) برای ایجاد نیروی مغناطیسی کنترلی است که قادر است شافت را در پنج درجه آزادی (دو شعاعی در دو صفحه و یک محوری) به طور کامل معلق نگه دارد.

- سنسورهای شکاف (Gap Sensors): از نوع مجاورتی هستند و به طور لحظهای (با فرکانس بالا) موقعیت شافت را با دقت میکرونی اندازهگیری میکنند. این سنسورها کوچکترین جابجایی شافت را با فرکانسهای نمونهبرداری بالا به کنترلر گزارش میدهند.

- کنترلر پرسرعت (Controller): مغز سیستم است. سیگنالهای دریافتی از سنسورها را با موقعیت مرجع (نقطه مرکزی شافت) مقایسه میکند و بر اساس الگوریتمهای کنترل پیشرفته (معمولاً کنترلرهای یا کنترل حالت فضا)، جریان لازم برای سیمپیچها را محاسبه میکند تا شافت را در موقعیت هدف نگه دارد.

- تقویتکنندههای توان (Power Amplifiers): سیگنالهای کمتوان دریافتی از کنترلر را به جریانهای پرتوان مورد نیاز الکترومغناطیسها تبدیل میکنند تا نیروی شناوری مورد نظر اعمال شود. این تقویتکنندهها باید توانایی پاسخدهی سریع برای جبران ناگهانی بار را داشته باشند.

- یاتاقانهای پشتیبان یا فرود (Backup Bearings): این یاتاقانها (معمولاً از نوع ساچمهای یا بوشی گرافیت) در صورت قطع برق، خرابی کنترلر یا بار بیش از حد که توان مغناطیسی کافی برای مقابله با آن وجود ندارد، وارد عمل میشوند تا از تماس فیزیکی شافت با الکترومغناطیسهای گرانقیمت جلوگیری کنند. طراحی این یاتاقانهای پشتیبان برای تضمین فرود ایمن و نرم روتور با کمترین آسیب به پوشش شافت حیاتی است.

ب) مزایا، کنترل فعال و توجیه اقتصادی:

مزایای در پمپها بسیار فراتر از کاهش اصطکاک است. مهمتر از همه، توانایی کنترل فعال ارتعاشات است. کنترلر میتواند به طور لحظهای نیروهای نامتعادل (مانند عدم همراستایی، عدم تعادل روتور یا ناپایداریهای هیدرولیکی) را حس کرده و با اعمال نیروی مغناطیسی مخالف، ارتعاشات را خنثی سازد. این ویژگی به مهندس امکان میدهد تا سفتی و میرایی سیستم را به صورت الکترونیکی تنظیم کند و حتی با تنظیم ضرایب کنترلر، از فرکانسهای بحرانی شافت عبور کند یا اثر آنها را به طور کامل سرکوب نماید. این امر پایداری دینامیکی بینظیری را فراهم میکند.

از منظر اقتصادی، حذف کامل نیاز به روغن روانکاری، سیستمهای خنککننده روغن، فیلترها، آببندهای مکانیکی در برخی طراحیها و نگهداریهای مربوط به آن، هزینه چرخه عمر (Life Cycle Cost ) را به شدت کاهش میدهد. در حالی که هزینه اولیه نصب بالاست، صرفهجویی در نگهداری، انرژی و افزایش قابلیت اطمینان ، توجیه اقتصادی آن را در پمپهای حیاتی (مانند پمپهای خطوط لوله گاز و نفت، پمپهای تغذیه بویلر و پمپهای توربو مولکولی در صنایع نیمههادی) تقویت میکند.

۲. پایش وضعیت صنعتی اینترنت اشیا و یاتاقانهای هوشمند:

نسل جدید یاتاقانها مجهز به سنسورهای یکپارچه هستند که دادهها را به طور مداوم و بیسیم به یک پلتفرم ابری ارسال میکنند. این سیستم، ستون فقرات نگهداری پیشبینانه است.

الف) جمعآوری دادههای چندگانه و پروتکلهای انتقال:

پایش هوشمند دیگر تنها به دما و لرزش اکتفا نمیکند، بلکه مجموعهای از دادههای چندگانه (Multivariate Data) را جمعآوری میکند:

- لرزش و دما: سنسورهای با وضوح بالا که نه تنها مقادیر کلی بلکه سیگنال خام لرزش را نیز ثبت میکنند.

- دادههای فرآیند (Process Data): فشار ورودی و خروجی پمپ، دبی (Flow Rate)، توان مصرفی موتور و ولتاژ/جریان (برای تشخیص سلامت الکتریکی و شرایط بارگذاری واقعی پمپ).

- پایش آنلاین روغن: برای بررسی پیوسته ویسکوزیته، آلودگی ذرات (Particle Counting) و شاخص اکسیداسیون یا Total Acid Number روغن در حین کار.

محاسبات لبهای (Edge Computing): با توجه به حجم عظیم دادههای لرزش (به ویژه از سنسورهای با فرکانس بالا)، ارسال تمام دادهها به فضای ابری غیرعملی است. در لبه شبکه ، یعنی در خود دستگاه یا در نزدیکی آن، مستقر میشود تا دادههای خام را پیشپردازش کند (مانند تبدیل فوریه سریع - و استخراج ویژگیهای کلیدی مانند کرتوسیس و انرژی باند فرکانسی). تنها نتایج و الگوهای کلیدی به فضای ابری ارسال میشوند، که این کار تأخیر را کاهش و کارایی را افزایش میدهد. انتقال دادهها از طریق پروتکلهای استاندارد صنعتی مانند (به دلیل سبک بودن و پهنای باند کم مورد نیاز) یا OPC UA (برای قابلیت همکاری و امنیت داده در سطح ) تضمین میشود.

ب) تأثیر بر کارایی عملیاتی و قابلیت اطمینان:

- پیشبینی زمان دقیق خرابی: الگوریتمهای بر روی دادههای جمعآوری شده آموزش میبینند تا الگوهای نقص پنهان را که حتی برای یک متخصص لرزش نیز دشوار است، شناسایی کنند. این امر امکان پیشبینی زمان دقیق خرابی (Remaining Useful Life) را فراهم میآورد.

- به حداکثر رساندن : با حذف خرابیهای فاجعهبار و تعویضهای زودهنگام، سیستم به مدیران دارایی اجازه میدهد تا عمر مفید یاتاقان را تا آخرین لحظه ایمن، به حداکثر برسانند و در نتیجه میانگین زمان بین شکستها (Mean Time Between Failures - ) پمپ را به طرز چشمگیری بهبود بخشند. این نه تنها هزینههای نگهداری را کاهش میدهد، بلکه بهرهوری کلی تجهیزات (Overall Equipment Effectiveness ) را نیز افزایش میدهد.

۳. مواد پیشرفته و پوششهای تخصصی:

علم مواد به دنبال افزایش طول عمر یاتاقان در محیطهایی است که روانکاری ایدهآل نیست یا شرایط الکتریکی نامساعد است.

- پوششهای (Diamond-like Carbon): این پوششها دارای سختی فوقالعاده بالا و ضریب اصطکاک بسیار پایین هستند. ساختار اتمی شبیه الماس ، مقاومت یاتاقان را در برابر سایش (به ویژه در شرایط روانکاری مرزی زیاد هنگام استارت/استاپ) افزایش میدهد و خطر آسیب ناشی از روانکاری ضعیف یا آلودگی خفیف را کاهش میدهد. این پوششها برای پمپهایی که به طور متناوب کار میکنند یا نیاز به کارکرد "خشک" لحظهای دارند، ایدهآل هستند.

- پوششهای عایق الکتریکی (Ceramic Coatings): برای پمپهایی که توسط موتورهای تحت کنترل (درایوهای فرکانس متغیر) کار میکنند، خطر عبور جریان الکتریکی از یاتاقانها و ایجاد خوردگی الکتریکی (Electrical Erosion) وجود دارد. پوششهای سرامیکی (مانند Aluminium Oxide) که روی رینگ خارجی یاتاقان اعمال میشوند، عایق الکتریکی کاملی ایجاد کرده و عمر یاتاقان را در این شرایط بهطور قابل ملاحظهای افزایش میدهند، زیرا از تشکیل شیارهای ریز و خرابی زودرس جلوگیری میکنند.

- یاتاقانهای خود روانکار و کامپوزیتهای پلیمری: استفاده از پلیمرهای مهندسی شده با عملکرد بالا و کامپوزیتهای تقویت شده با فیبر، امکان ساخت یاتاقانهای لغزشی را فراهم کرده است که میتوانند بدون روانکار خارجی و در دماهای بالا، بهخصوص در پمپهای درونسیال یا پمپهایی که سیال منتقل شده خاصیت روانکاری ندارد (مانند آب خالص یا مواد شیمیایی خورنده)، کار کنند و نیاز به سیستمهای آببندی گرانقیمت را حذف نمایند.

نکته کلیدی: آینده یاتاقانها در پمپها به سمت حذف تماس فیزیکی (یاتاقانهای مغناطیسی) و استفاده از پایش هوشمند برای تغییر پارادایم نگهداری از واکنشی به پیشبینانه حرکت میکند، با تمرکز بر حفظ پایداری دینامیکی روتور در محیطهای عملیاتی سخت. این مسیر شامل بهینهسازی از طریق و بهبود و از طریق سامانههای و پوششهای پیشرفته است.

۱۳. نتیجهگیری

سفر ما در این مقاله، از درک بنیادین نیروهای شعاعی و محوری آغاز شد و تا مرزهای نوآوری در مهندسی دوران و حرکت ادامه یافت. یاتاقان، صرف نظر از نوع آن—غلتشی پرسرعت، ژورنال با بار سنگین، یا بابیتی با دقت شابر شده—همچنان نگهبان خاموش قابلیت اطمینان در قلب پمپهای صنعتی باقی میماند. ما دریافتیم که انتخاب صحیح یاتاقان بر اساس معیار و توجه به جزئیاتی مانند مواد سازنده و کیفیت روانکاری (خون حیات)، بیش از نیمی از تضمین عمر طولانی تجهیز است.

با این حال، آینده در سایه مکانیک سنتی نخواهد ماند. انقلاب هوش مصنوعی و اینترنت اشیاء صنعتی ، پایش وضعیت را از یک فرآیند تشخیصی به یک پیشبینی دقیق و بلادرنگ تغییر داده است. استفاده از الگوریتمهای پیشرفته و شبکههای دیگر یک انتخاب نیست، بلکه یک ضرورت است؛ زیرا این فناوریها با تبدیل سیگنالهای خام لرزش به شاخصهای سلامت قابل اعتماد (مانند محاسبه دقیق عمر مفید باقیمانده)، به مدیران دارایی اجازه میدهند تا زمان دقیق پایان عمر را پیشبینی کرده و در نتیجه بهرهوری کلی تجهیزات و میانگین زمان بین شکستها را به شکلی انقلابی افزایش دهند. این امر، هزینههای ناشی از توقفات اضطراری و تعویضهای زودهنگام را به حداقل میرساند.

همزمان، جهشهای تکنولوژیکی مانند یاتاقانهای مغناطیسی فعال نه تنها اصطکاک، سایش و نیاز به روانکاری را حذف کردهاند، بلکه با توانایی کنترل فعال سفتی و میرایی، به مهندس این امکان را میدهند که نوسانات دینامیکی روتور را به صورت الکترونیکی خنثی کند. این سطح از کنترل، پایداری بینظیری را برای پمپهای با سرعت بالا و روتورهای انعطافپذیر فراهم میآورد. در کنار این، پوششهای تخصصی مانند برای مقاومت در برابر سایش و عایقهای سرامیکی برای محافظت در برابر خوردگی الکتریکی، نقاط ضعف مکانیکی و الکتریکی یاتاقانهای غلتشی سنتی را در محیطهای سخت صنعتی برطرف ساختهاند. در نهایت، مهندس نسل آینده باید به طور همزمان یک استاد مکانیک، متخصص در روانکاری و یک تحلیلگر دادههای هوشمند باشد تا بتواند پمپهای حیاتی را با بالاترین سطح قابلیت اطمینان و کمترین هزینه چرخه عمر ممکن، به حرکت درآورد.

تهیه و تدوین : علی منتظرالظهور مهر 1404

مقاله جامع یاتاقان.pdf

۱۴. منابع و مآخذ

این بخش حاوی منابع و مآخذ کلیدی است که در نگارش و بسط مفاهیم این مقاله جامع مورد استفاده قرار گرفتهاند. ارجاع به منابع معتبر، بهویژه در یک زمینه فنی حساس مانند یاتاقانها در پمپهای حیاتی، امری ضروری است که اعتبار و قابلیت استناد به محتوای ارائه شده را تضمین میکند. دستهبندی منابع به خواننده کمک میکند تا برای تحقیقات عمیقتر در یک حوزه خاص، به راحتی به مأخذ اصلی مراجعه نماید.

الف) استانداردهای حیاتی صنعت نفت و گاز

استانداردهای بینالمللی، زبان مشترک مهندسی محسوب میشوند و در این حوزه، استانداردهای (American Petroleum Institute) و (International Organization for Standardization) نقش محوری دارند. تمامی انتخابها، نصب و رویههای نگهداری پمپهای حیاتی باید مطابق با این مراجع انجام پذیرد:

اید مطابق با این ج(Centrifugal Pumps for Petroleum, Petrochemical and Natural Gas Industries): این استاندارد، به طور مستقیم بر طراحی محفظه یاتاقانها، الزامات مربوط به پایش وضعیت(C سیستمهای روانکاری در پمپهای صنعتی تأکید دارد. این استاندارد شامل الزامات سختگیرانهای برایeعمر مفید مورد انتظار یاتاقان (معمولاً حداقل ۲۵ هزار ساعت برای و ۱۶ هزار ساعت برای عمر متوسط) و همچنین محدودیتهای لرزش روتور است.

- ISO 281 (Rolling Bearings - Dynamic Load Ratings and Rating Life): استاندارد مرجع برای محاسبه عمر خستگی نامی یاتاقانهای غلتشی (). این استاندارد بنیاد تئوریهای بارگذاری و خستگی یاتاقان است که در فصلهای سوم و هفتم به آن اشاره شد.و

- ISO 10816 (Mechanical vibration - Evaluation of machine vibration by measurements on non-rotating parts): مرجع اصلی برای طبقهبندی سلامت تجهیزات بر اساس سطح لرزش. این استاندارد، اساس تعیین آستانههای اخطار و خطر در سیستمهای پایش وضعیت ارتعاشی را تشکیل میدهد.

- خواص مواد را تشریح میکنند و دانش عمیق مورد نیاز برای فصلهای مربوط به روانکاری و مهندسی مواد را فراهم میآورند:

- Fundamental Tribology and Lubrication Engineering: کتابهای مرجع در این زمینه به تئوریهای روانکاری الاستوهیدرودینامیک میپردازند که توضیح میدهد چگونه ویسکوزیته و فشار، یک فیلم نازک روغن را در نقاط تماس غلتشی (در حد میکرون) ایجاد میکنند و از تماس فلز-به-فلز جلوگیری مینمایند.

- Material Science for Engineers: مراجعی که به بررسی ریزساختار آلیاژهای یاتاقان (مانند بابیت) و مکانیسمهای شکست آنها (مانند خستگی زیرسطحی یا خستگی پوسته شدن) میپردازند.

ج) کاتالوگهای تولیدکنندگان و منابع دادههای هوشمند

در عمل، مهندسان به طور روزمره از کاتالوگهای فنی تولیدکنندگان پیشرو استفاده میکنند. این منابع دادههای عملیاتی، هندسی، و ضریبهای تصحیح (مانند ضریب برای عمر اصلاحشده) را فراهم میآورند:

- / / Engineering Catalogs: حاوی جداول بارگذاری دینامیکی و استاتیکی، توصیههای روانکاری (از جمله ضریب ویسکوزیته)، و دستورالعملهای نصب و پیشبارگذاری برای انواع یاتاقانها. این کاتالوگها، پل ارتباطی بین تئوری استاندارد و کاربرد عملی در صنعت هستند.

- نشریات تخصصی در زمینه و : مقالات و مجلات مربوط به ژورنالهای انجمن مکانیک آمریکا و که کاربرد شبکههای عصبی را برای تجزیه و تحلیل دادههای سری زمانی لرزش جهت محاسبه دقیق و پایش وضعیت یاتاقانهای مغناطیسی فعال شرح میدهند.

د) یادداشتها و مستندات داخلی سازمانها

در نهایت، بخش مهمی از دانش یاتاقانها در مستندات داخلی و سوابق عملیاتی هر شرکت نهفته است. این اسناد شامل سوابق خرابی، گزارشهای آنالیز روغن، و پروتکلهای عملیاتی ویژه برای تعمیرات و نگهداری پمپها در یک محیط عملیاتی خاص است که بر اساس تجربیات انباشتهشده شرکت در طول دههها بهدست آمدهاند.

- Failure Analysis Reports (گزارشهای تحلیل خرابی): سوابق تصویری و متنی از شکستهای واقعی (مانند خزش، خوردگی یا خستگی) که برای آموزش پرسنل تعمیرات و کالیبره کردن مدلهای پیشبینانه هوش مصنوعی ضروری هستند.

- Standard Operating Procedures: دستورالعملهای گامبهگام برای نصب و دمونتاژ، بهویژه تنظیم پیشبارگذاری در یاتاقانهای تماس زاویهای که نیازمند دقت بالا هستند.

نکته: برای اطمینان از اعتبار علمی و فنی، لازم است در نسخه نهایی مقاله، این بخش با حداقل ۱۰ تا ۱۵ مورد از منابع تخصصی و استاندارد واقعی که در متن به آنها ارجاع داده شده، پر شود.