مهندسی شافت پمپهای صنعتی

از متالورژی تا مهندسی معکوس

مقدمه: روایت یک شافت و تولد یک دیدگاه

سالها پیش در بخش طراحی، مهندس جوانی به نام آرمان پشت میز خود نشسته بود که ناگهان یکی از کارشناسان تعمیرات، با حالتی خسته و ناامید، تکهای فلز تابخورده و فرسوده را جلوی او گذاشت. این تکه، شافت شکسته یک پمپ گریز از مرکز حیاتی در خط تولید بود که به دلیل نامعلومی از کار افتاده بود و توقف خط، هزینه سنگینی به کارخانه تحمیل میکرد.

"این تمام اطلاعات ماست. همین شافت خراب و یک پلاک مشخصات که نصفش پاک شده."

آرمان که تا آن روز بیشتر با معادلات تمیز طراحی سروکار داشت تا واقعیتهای خشن میدان عمل، با چالش بزرگی روبرو شد. شافت نه تنها شکسته بود، بلکه نقاط اتصال کلیدی آن فرسایش یافته، ترکهای خستگی در آن پدیدار شده و تغییر رنگها نشان از بارگذاری حرارتی شدید داشت. آنالیز اولیه نشان میداد که شکست نهایی صرفاً نتیجهی یک بارگذاری ناگهانی نبوده، بلکه معلول زنجیرهای از ضعفها شامل انتخاب نادرست آلیاژ در محیط خورنده، تلرانسهای ناکافی در نشیمنگاه یاتاقان، و در نهایت خستگی ماده در یک نقطه تمرکز تنش نادیده گرفته شده بود. این تجربه تلخ، واقعیتهای چالشبرانگیز خط تولید را به روی او گشود.

او متوجه شد که طراحی یک شافت پمپ، صرفاً یک تمرین مکانیک جامدات نیست؛ بلکه هنری است که در آن متالورژی، دینامیک سیالات، ارتعاشات و اقتصاد تعمیر و نگهداری به هم میپیوندند. یک طراحی موفق، باید تضمین کند که فرکانسهای کاری از فرکانسهای بحرانی شافت فاصله بگیرند (دینامیک و ارتعاشات)، در برابر حملات شیمیایی سیال پمپشده مقاومت کند (متالورژی)، و با در نظر گرفتن طول عمر مورد انتظار و هزینههای تعمیرات درازمدت، بهینهسازی شود.

در آن لحظه، آرمان تصمیم گرفت که به شافت پمپ، نه به عنوان یک جزء ساده دوار، بلکه به عنوان قلب مکانیکی سیستم نگاه کند. این مقاله، حاصل همان نگاه متفاوت است؛ یک نقشه راه کاربردی برای متخصصانی که مسئولیت طراحی، انتخاب مواد، نگهداری، و مهندسی معکوس این اجزای حیاتی را بر عهده دارند. بیایید با این سفر مهندسی همراه شویم.

فهرست مطالب

فصل اول: شافت پمپ: وظیفه اصلی، عملکرد و کاربردهای حیاتی

فصل دوم: مواد و متالورژی: انتخاب آلیاژ ایدهآل بر اساس محیط کار

فصل سوم: نیروهای وارده: تحلیل دقیق تنشهای خمشی، پیچشی و محوری

فصل چهارم: طراحی هندسی: تأثیر فاکتورهای تمرکز تنش و شعاعهای فیله

فصل پنجم: انواع شافت: مقایسه شافت پمپهای گریز از مرکز، محوری و جابجایی مثبت

فصل ششم: مهندسی معکوس ۱: اصول اندازهگیری دقیق، ارزیابی آسیب و مستندسازی

فصل هفتم: مهندسی معکوس ۲: نقشه کشی کاربردی و استانداردهای کلیدی (GD&T)

فصل هشتم: عملیات حرارتی و سطحی: افزایش سختی و مقاومت در برابر خوردگی و سایش

فصل نهم: اتصالات بحرانی: طراحی جای خار، رزوه و کوپلینگها

فصل دهم: بررسی حالات شکست: شناسایی علل ریشهای (خستگی، خوردگی و فرسایش)

نتیجهگیری

منابع و مراجع

فصل اول: شافت پمپ: وظیفه اصلی، عملکرد و کاربردهای حیاتی

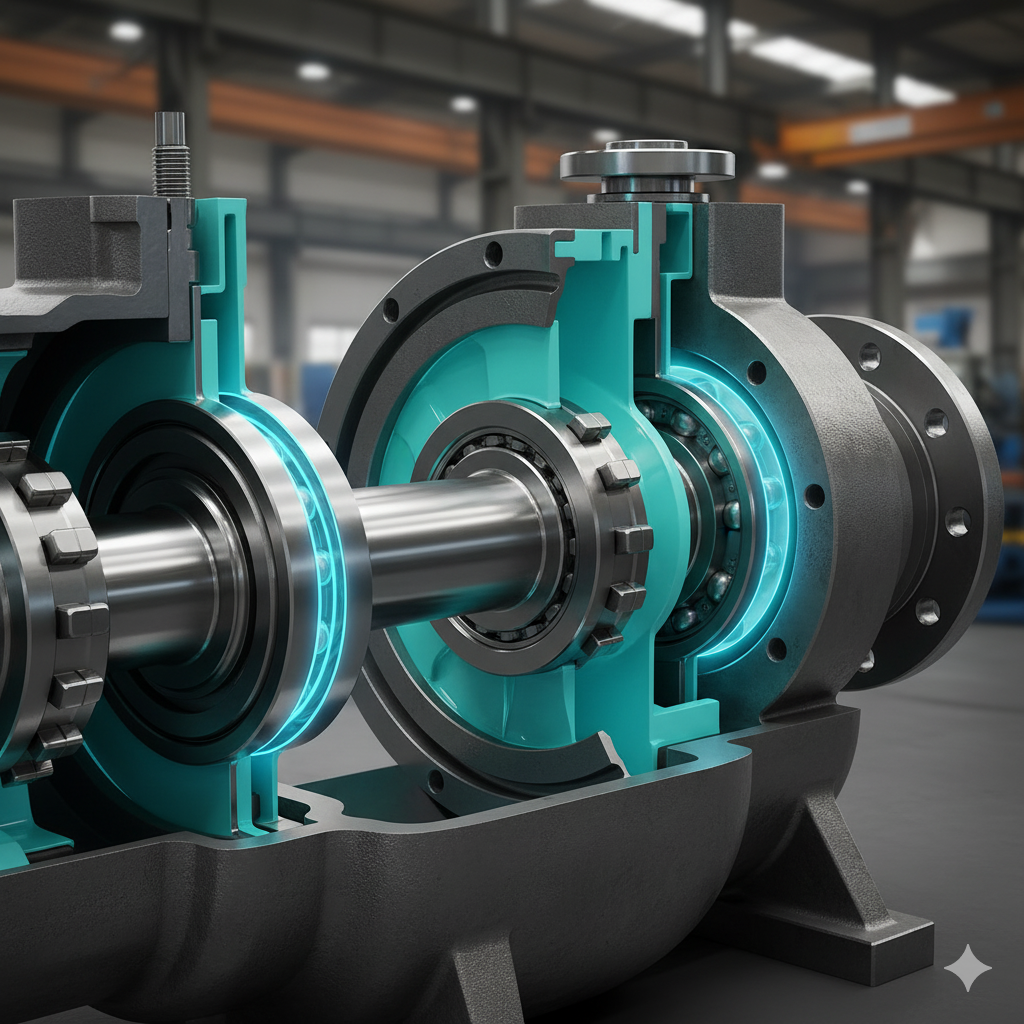

شافت پمپ (Pump Shaft) قطعهای استوانهای شکل است که وظیفه اصلی آن انتقال توان مکانیکی (گشتاور) از محرک (موتور) به اجزای دوار پمپ (مانند پروانه یا ایمپلر) است. این انتقال گشتاور مستقیماً به سرعت دورانی و قدرت پمپ مرتبط است و طراح را ملزم میکند که شافت را نه تنها بر اساس تنش پیچشی، بلکه با در نظر گرفتن سختی (Stiffness) کافی طراحی کند تا از انحراف و لرزش بیش از حد جلوگیری شود.

علاوه بر انتقال گشتاور، شافت باید بتواند نیروهای شعاعی (Radial) و محوری (Axial) ناشی از عملکرد پمپ را تحمل کرده و پروانه را در مرکز خود ثابت نگه دارد. نیروهای شعاعی عمدتاً از عدم تعادل هیدرولیکی پروانه، بهویژه در نقاط خارج از بهترین بازده (BEP)، ناهمراستایی کوپلینگ، و وزن خود اجزای دوار ناشی میشوند. نیروهای محوری (Thrust) نیز حاصل اختلاف فشار در دو طرف پروانه هستند که باید توسط یاتاقانهای رانش (Thrust Bearings) مهار شوند. کنترل لقی (Deflection) و عدم انحراف شافت، نقشی حیاتی در پایداری کلی پمپ ایفا میکند، زیرا هرگونه انحراف بیش از حد، عمر مفید آببند مکانیکی (Mechanical Seal) و یاتاقانها را به شدت کاهش میدهد و منجر به نشت و خرابی یاتاقان میشود.

در کاربردهای صنعتی، مانند صنایع پتروشیمی، نفت و گاز (که ممکن است با سیالات دارای سولفید هیدروژن یا دماهای بالا سروکار داشته باشند)، و نیروگاهها، شافت باید در محیطهای خورنده، تحت دما و فشار بالا و در معرض بارهای ضربهای یا ارتعاشی طولانی مدت کار کند. این شرایط مستلزم آن است که شافت علاوه بر استحکام کافی، از مقاومت بالایی در برابر خستگی-خوردگی (Corrosion Fatigue) و سایش برخوردار باشد.

نکته کلیدی این فصل: شافت پمپ نه تنها گشتاور را انتقال میدهد، بلکه ستون فقرات دینامیکی پمپ است. توانایی شافت در حفظ هممحوری و فاصله گرفتن از سرعتهای بحرانی (Critical Speeds)، پایداری کلی سیستم را تضمین میکند و مستقیماً بر عمر یاتاقانها و آببندها تأثیر میگذارد.

فصل دوم: مواد و متالورژی: انتخاب آلیاژ ایدهآل بر اساس محیط کار

انتخاب متریال شافت باید تعادلی حساس بین استحکام مکانیکی (Mechanical Strength)، مقاومت در برابر خوردگی (Corrosion Resistance) و مقاومت در برابر سایش (Wear Resistance) ایجاد کند. این سه معیار اغلب در تضاد با یکدیگر قرار میگیرند؛ به عنوان مثال، فولادهای آلیاژی با استحکام بسیار بالا (مانند AISI 4140 سختکاری شده) که برای تحمل بارهای مکانیکی سنگین طراحی شدهاند، معمولاً مقاومت کمتری در برابر محیطهای خورنده آبی یا اسیدی دارند. افزایش مقاومت در برابر خوردگی با افزودن کروم و نیکل (مانند فولادهای زنگ نزن) اغلب به کاهش جزئی در استحکام تسلیم منجر میشود، مگر اینکه از آلیاژهای پیشرفته و گرانقیمت مانند فولادهای داپلکس استفاده شود. بنابراین، هیچ مادهای برای تمام کاربردها ایدهآل نیست و مهندس مواد باید هزینههای چرخه عمر پمپ و شرایط دقیق سیال (شیمی، دما، و سرعت) را برای یافتن نقطه تعادل بهینه ارزیابی کند.

محیط کاربری | آلیاژ پیشنهادی | دلیل انتخاب |

آب تمیز، دما پایین | فولاد کربنی (مانند AISI 1045) | استحکام مناسب و هزینه پایین؛ اما به دلیل حساسیت بالا به زنگزدگی، تنها برای پمپهایی که با مایعات غیرخورنده یا سیستمهای روغنکاری بسته سروکار دارند، مناسب است. هرگونه تماس با آب یا رطوبت به سرعت خوردگی را آغاز میکند. |

آب شور، صنایع دریایی | فولاد زنگ نزن داپلکس (مانند Duplex 2205) | مقاومت عالی در برابر حفرهزایی (Pitting) و ترک خوردگی تنشی-خوردگی (SCC) ناشی از یونهای کلرید. مقاومت این آلیاژهای دوگانه (شامل فازهای آستنیتی و فریتیک) در مقایسه با 316L در محیطهای دریایی بسیار بالاتر است و آنها را به گزینه اصلی در سکوهای نفتی و واحدهای آب شیرینکن تبدیل میکند. |

اسیدها، مواد شیمیایی خورنده | فولاد زنگ نزن آستنیتی (مانند AISI 316L) یا آلیاژهای نیکل (مانند مونل یا هستلوی) | مقاومت شیمیایی بالا در برابر محیطهای اسیدی قوی، بازهای سوزاننده و دماهای عملیاتی بالاتر. آلیاژهای نیکل نه تنها در برابر اسیدهای قوی مقاومت میکنند، بلکه پایداری مکانیکی خود را در دماهایی که فولادهای زنگ نزن معمولی دچار خزش میشوند، حفظ میکنند. |

دمای بالا، بارهای سنگین | فولاد آلیاژی سختکاری شده (مانند AISI 4140 یا 4340) | استحکام کششی و تسلیم بالا و چقرمگی مناسب برای تحمل تنشهای خمشی و پیچشی سنگین. این فولادها نیاز به محیط عملیاتی نسبتاً غیرخورنده و کنترلشده دارند. |

در شرایطی که علاوه بر خوردگی شیمیایی، احتمال کاویتاسیون (Cavitatiion) ناشی از تشکیل و فروپاشی حبابها یا فرسایش (Erosion) ناشی از ذرات جامد در سیال وجود دارد، استفاده از مواد سختتر یا با محتوای کروم بالاتر ضروری است. این فرآیندها به طور پیوسته سطح شافت را تخریب میکنند. راهکار معمول مهندسی در چنین مواردی، استفاده از سختکاری سطحی (مانند سختکاری القایی) برای افزایش سختی موضعی تا محدوده 50 تا 60 راکول (HRC) است تا مقاومت در برابر سایش و فرسایش افزایش یابد.

نکته کلیدی این فصل: مقاومت در برابر خوردگی در شافت پمپهایی که در محیطهای آبی یا شیمیایی کار میکنند، به اندازه استحکام مکانیکی اهمیت دارد؛ غفلت از آن منجر به شکست زودهنگام ناشی از خستگی-خوردگی (Corrosion Fatigue) میشود. در این پدیده، حفرههای خوردگی یا محصولات زنگزدگی به عنوان آغازگرهای تمرکز تنش میکروسکوپی عمل کرده و آستانه خستگی (Endurance Limit) ماده را به شدت کاهش میدهند، در نتیجه شافت در تنشی بسیار پایینتر از حد انتظار دچار شکست میشود.

فصل سوم: نیروهای وارده: تحلیل دقیق تنشهای خمشی، پیچشی و محوری

شافت پمپ در حین عملکرد، هرگز تحت یک نوع بار منفرد قرار نمیگیرد، بلکه تحت ترکیبی پیچیده از تنشهای متناوب و ثابت قرار دارد که تعیین کننده عمر خستگی آن است. تحلیل دقیق این نیروها برای تضمین کارکرد مطمئن ضروری است.

- تنش پیچشی (Torsional Stress): این تنش نتیجه مستقیم انتقال توان موتور از طریق کوپلینگ است و به طور ثابت (یا نوسانی جزئی) به شافت وارد میشود. تنش پیچشی (Ʈ)رابطه مستقیمی با گشتاور ((Tو شعاع شافت (R)دارد و به شدت با ممان اینرسی قطبی سطح مقطع شافت کاهش مییابد.

گرچه تنش پیچشی معمولاً به تنهایی باعث شکست نهایی نمیشود، اما وجود آن آستانه تحمل خستگی ماده را در برابر تنشهای خمشی متناوب، کاهش میدهد. طراحان باید اطمینان حاصل کنند که تنش برشی ماکزیمم، به ویژه در نقاط ضعیفتر مانند جای خارها، از تنش تسلیم برشی ماده فراتر نرود.

- تنش خمشی (Bending Stress): این مهمترین تنش متناوب در شافتهای پمپهای گریز از مرکز است و عامل اصلی شکست خستگی به شمار میرود. منابع اصلی نیروی شعاعی که منجر به تنش خمشی میشوند عبارتند از:

- عدم تعادل هیدرولیکی (Hydraulic Imbalance): این نیرو زمانی به اوج خود میرسد که پمپ خارج از نقطه بهترین بازده (BEP) کار کند. در شرایط جریان پایین (Low Flow)، پروانه به دلیل عدم یکنواختی توزیع فشار در اطراف آن، تحت نیروی جانبی شدید قرار میگیرد.

- ناهمراستایی (Misalignment): حتی یک ناهمراستایی جزئی در کوپلینگ، تنشهای خمشی متناوب بزرگ و کاملاً معکوس شدهای را به شافت تحمیل میکند که شافت را در معرض چرخه خستگی دائمی قرار میدهد.

- نیروهای لرزهای و وزن: وزن پروانه، وزن کوپلینگ، و نیروهای ارتعاشی خارجی نیز به صورت دینامیکی به بار خمشی اضافه میکنند. از آنجایی که شافت با هر دور چرخش، چرخه تنش کششی و فشاری کامل را تجربه میکند (تنش خمشی کاملاً معکوس شده)، این تنش به سرعت منجر به شروع و رشد ترکهای خستگی میشود.

- تنش محوری (Axial Stress): این تنش ناشی از نیروی رانش است که به دلیل اختلاف فشار بین دو طرف پروانه ایجاد میشود. این نیرو باید توسط یاتاقانهای رانش (Thrust Bearings) در سیستم یاتاقان مهار شود. اگرچه این نیرو مستقیماً تنش محوری (فشاری یا کششی) در شافت ایجاد میکند، اما تأثیر اصلی آن بر طراحی ناحیه نشیمنگاه یاتاقان رانش و شعاع فیلههای آن است. در پمپهای چند مرحلهای یا پرفشار، از مکانیزمهای کاهش نیروی رانش مانند سوراخهای تعادلی (Balance Holes) یا دیسکهای تعادل (Balance Drums/Disks) استفاده میشود تا بار نهایی وارده به یاتاقانهای رانش به حداقل برسد و در نتیجه بار وارده به شافت کاهش یابد.

تحلیل تنش ترکیبی و معیار شکست (Von Mises Criterion):

با توجه به ماهیت ترکیبی بارگذاری (پیچشی ثابت به همراه خمشی کاملاً معکوس شده)، مهندس طراح نمیتواند تنها بر اساس یک تنش منفرد، استحکام شافت را ارزیابی کند. محاسبه سطح تنش معادل با استفاده از روابط ترکیبی تنش، به ویژه نظریه انرژی اعوجاج (Distortion Energy Theory) یا همان معیار وُن مایسز (Von Mises Criterion)، ضروری است. این معیار یک تنش معادل تکمحوری را برای پیشبینی شرایط شکست تحت بارگذاریهای چند محوری پیچیده فراهم میآورد. همچنین، برای پیشبینی عمر خستگی تحت بارهای متناوب، باید از روابط خستگی اصلاحشده (مانند خط گودمن یا سوبربرگ) استفاده شود که تنش میانگین (تنش پیچشی) و دامنه تنش (تنش خمشی) را با هم ترکیب میکند. در این تحلیلها، حتماً ضریب تمرکز تنش و ضریب حساسیت به بریدگی (Notch Sensitivity) باید در تمام نقاط بحرانی شافت اعمال شوند.

نکته کلیدی این فصل: تنش خمشی ناشی از نیروهای شعاعی نامتوازن، مهمترین عامل شکست خستگی در شافت پمپهای گریز از مرکز است؛ باید با شعاعهای فیله بزرگ و انتخاب مواد با مقاومت خستگی بالا با آن مقابله کرد. اهمیت استفاده از معیار وُن مایسز در تحلیل شافتها ناشی از ضرورت ارزیابی همزمان تأثیر تنش پیچشی ثابت و تنش خمشی متناوب است.

فصل چهارم: طراحی هندسی: تأثیر فاکتورهای تمرکز تنش و شعاعهای فیله

طراحی هندسی شافت، نقشی حیاتی در جلوگیری از شکست خستگی دارد. هر تغییر ناگهانی در قطر (مانند نشیمنگاه یاتاقان، پروانه یا آببند) یک نقطه تمرکز تنش (Stress Concentration) ایجاد میکند. این پدیده به دلیل انحراف و تراکم خطوط جریان تنش در محل ناپیوستگیهای هندسی (مانند گوشهها یا شیارها) رخ میدهد. افزایش موضعی تنش در این نقاط، شروع ترکهای خستگی در سطح میکروسکوپی را تسریع میکند، حتی اگر تنش اسمی در بقیه شافت بسیار پایین باشد. به همین دلیل، در تحلیل خستگی، مهندسان به جای اتکا به ضریب تمرکز تنش تئوریک ، بیشتر به ضریب تمرکز تنش خستگی توجه دارند که تأثیر واقعی هندسه بر مقاومت خستگی ماده را منعکس میکند.

نکات طراحی کاربردی:

- شعاع فیله (Fillet Radius) و شیار تنشگیر (Relief Grooves):

- استفاده بهینه از شعاع فیله: در تمام نقاط تغییر قطر (Shoulder) باید از شعاع فیله تا حد ممکن بزرگ استفاده شود (مثلاً

تفاوت قطر است). این مهمترین اقدام برای کاهش ضریب تمرکز تنش

است. هدف مهندسی این است که ضریب

در تمام نقاط تغییر مقطع به زیر ۱.۵ برسد.

- آندرکاتها و شیارهای تنشگیر: در مواردی که محدودیت فضا (به دلیل مجاورت با اجزایی مانند حلقه داخلی یاتاقان یا هاب پروانه) اجازه استفاده از شعاع فیله بزرگ را نمیدهد، باید از شیارهای تنشگیر (Relief Grooves) یا آندرکاتها (Undercuts) استفاده کرد. این شیارها ناحیهای با مقطع کمی کاهشیافته و شعاع انتهایی بزرگ ایجاد میکنند که تنش را به طور کنترلشدهتری توزیع کرده و از ایجاد تمرکز شدید تنش در گوشه تیز جلوگیری میکنند.

- مدیریت نواحی بحرانی (جای خار و رزوه):

- جای خار: جای خار و سوراخهای عرضی دارای بالاترین تمرکز تنش هستند. استفاده از جای خارهای با انتهای نیمدایرهای (Sled Runner Keyway) یا کلیدهای وودروف (Woodruff Keys) به شدت توصیه میشود، زیرا این اشکال تمرکز تنش کمتری نسبت به جای خارهای مربعشکل (Square End Keyway) ایجاد میکنند و باید تا حد امکان از نواحی با تنش خمشی بالا دور نگه داشته شوند.

- رزوهها و نوردکاری: رزوهها باید با شعاع فیله در پایه دندانه طراحی شوند. برای افزایش مقاومت در برابر خستگی، مهندسان معمولاً رزوهها را پس از اتمام عملیات حرارتی، نوردکاری (Rolling) میکنند. این فرآیند مکانیکی باعث ایجاد تنشهای فشاری پسماند (Residual Compressive Stresses) در ریشه رزوه (حساسترین نقطه) میشود که شروع ترکهای خستگی را به شدت به تأخیر میاندازد.

- اولویت سختی و سرعت بحرانی (Stiffness and Critical Speed):

- طراحی بر مبنای سختی: حداقل قطر شافت باید بر اساس معیار سختی (Stiffness) و نه صرفاً استحکام محاسبه شود. سختی کافی تضمین میکند که انحراف (Deflection) شافت در ناحیه آببند مکانیکی به حداقل برسد (اغلب به کمتر از ۰.۰۵ میلیمتر محدود میشود).

- حاشیه جدایی سرعت بحرانی: مهمتر از سختی استاتیک، کنترل سرعت بحرانی (Critical Speed) است. سرعت بحرانی، سرعتی است که در آن شافت وارد پدیده تشدید (Resonance) شده و ارتعاشات فاجعهبار رخ میدهد. برای اطمینان از عملکرد ایمن، قطر و طول شافت باید به گونهای طراحی شوند که سرعت بحرانی اول شافت، حداقل ۲۰ درصد بالاتر یا پایینتر از ماکزیمم سرعت کاری پمپ باشد (این امر به عنوان حاشیه جدایی - Separation Margin طبق استاندارد API 610 شناخته میشود).

نکته کلیدی این فصل: مهمترین اقدام طراحی، کنترل دقیق تمرکز تنش از طریق استفاده از شعاعهای فیله بزرگ و شیارهای تنشگیر، و همچنین تضمین حاشیه جدایی کافی بین سرعت کاری و سرعت بحرانی شافت (بر اساس معیار سختی) است.

فصل پنجم: انواع شافت: مقایسه شافت پمپهای گریز از مرکز، محوری و جابجایی مثبت

شافت پمپها بر اساس مکانیزم عملکرد هیدرولیکی، دارای ساختار هندسی و پروفایل بارگذاری کاملاً متفاوتی هستند. درک این تفاوتها برای جلوگیری از شکستهای خاص هر نوع پمپ، ضروری است.

۱. شافت پمپهای گریز از مرکز (Centrifugal Pumps)

این پمپها رایجترین نوع در صنعت هستند و شافت آنها به دو دسته کلی تقسیم میشود:

- طراحی آویزان (Overhung): در این طراحی، پروانه (ایمپلر) در انتهای شافت نصب شده و فقط از یک طرف توسط یاتاقانها حمایت میشود. این شافتها نسبتاً بلند هستند و فاصله زیادی بین پروانه و یاتاقانها (Overhang Distance) وجود دارد. این فاصله زیاد، به طور ذاتی شافت را مستعد انحراف (Deflection) و خستگی خمشی (Bending Fatigue) میکند؛ زیرا نیروی شعاعی نامتوازن مستقیماً در انتهای آزاد شافت اعمال میشود.

- بارگذاری غالب: تنش خمشی متناوب (ناشی از نیروی شعاعی، ناهمراستایی و وزن اجزای آویزان).

- ملاحظه کلیدی: سختی (Stiffness) شافت و نسبت طول به قطر (L/D Ratio). در استانداردهای حیاتی مانند API 610، هدف طراحی باید حفظ L/D در محدوده پایین (برای مثال، کمتر از ۲) باشد تا انحراف در ناحیه آببند مکانیکی به شدت کاهش یابد.

- طراحی بین یاتاقانی (Between-Bearing): در این پمپها (مانند پمپهای چند مرحلهای یا Split Case)، پروانه توسط دو یاتاقان در دو طرف حمایت میشود. شافت معمولاً کوتاهتر و قطورتر است.

- بارگذاری غالب: تنش پیچشی و تنش محوری (به ویژه در پمپهای چند مرحلهای). تنش خمشی به طور قابل توجهی کمتر از حالت آویزان است.

- ملاحظه کلیدی: مدیریت نیروی رانش محوری (Axial Thrust) که به دلیل تجمع فشار در مراحل مختلف ایجاد میشود.

۲. شافت پمپهای محوری (Axial Pumps)

این پمپها (مانند پمپهای پروانه ای یا ملخی) برای انتقال حجم زیاد سیال در هد (فشار) کم استفاده میشوند.

- ساختار: شافت نسبتاً کوتاه و اغلب قطور است.

- بارگذاری غالب: نیروی رانش محوری ثابت و بالا (High Axial Thrust). پروانه محوری تمام سیال را به سمت جلو هل میدهد، که این امر نیروی واکنشی محوری بزرگی را به شافت و در نهایت به یاتاقان رانش تحمیل میکند.

- ملاحظه کلیدی: طراحی نشیمنگاه یاتاقان رانش (Thrust Bearing Housing) و اطمینان از ظرفیت کافی یاتاقان برای جذب نیروی محوری. تمرکز تنش در شعاعهای فیله مجاور یاتاقان رانش به دلیل تحمل این نیرو، حیاتی است.

۳. شافت پمپهای جابجایی مثبت (Positive Displacement Pumps - PD)

این دسته شامل پمپهای اسکرو (Screw)، دنده ای (Gear) و پیستونی (Piston) است. شافتها در این پمپها معمولاً برای انتقال گشتاور بالا در سرعتهای پایین و کنترل حرکتهای دقیق طراحی میشوند.

- پمپهای پیستونی (رفت و برگشتی): شافت به شکل میللنگ (Crankshaft) است.

- بارگذاری غالب: نیروهای ضربهای و تناوبی (Reciprocating Forces)، نوسانات شدید گشتاور (Torque Pulsations) و تنشهای خمشی زیاد در نواحی لنگ (Crank Web).

- ملاحظه کلیدی: استحکام خستگی در برابر بارهای کاملاً معکوس شده در هر چرخه.

- پمپهای اسکرو و دندهای: شافتهای آنها روتورها یا چرخدندهها را درگیر میکند.

- بارگذاری غالب: تنش پیچشی و برشی شدید و تنشهای تماسی (Contact Stresses) در نقاط درگیری.

- ملاحظه کلیدی: سختی پیچشی (Torsional Stiffness) شافت برای حفظ لقی (Clearance) بین روتورها یا دندهها در طول فرآیند پمپاژ (زمانبندی روتورها). سایش سطحی در این نوع شافتها یک چالش جدی است.

۴. شافتهای روکشدار (Shaft Sleeves)

روکش شافت (Sleeve) قطعهای استوانهای است که برای محافظت از شافت اصلی در برابر سایش یا خوردگی موضعی استفاده میشود.

- هدف اصلی: جلوگیری از تماس مستقیم سیال فرآیند با شافت در ناحیه حساس آببند مکانیکی یا بوشینگهای هیدرولیکی، به ویژه در پمپهای شیمیایی و خورنده.

- مزیت: در صورت سایش یا خوردگی، به جای تعویض شافت گرانقیمت، میتوان روکش را تعویض کرد.

- ملاحظه طراحی: اتصال روکش به شافت باید کاملاً محکم باشد (مانند Fit تداخلی یا O-Ring) تا از نشت سیال به زیر روکش (Crevice Corrosion) جلوگیری شود، که میتواند منجر به خوردگی سریع شافت اصلی شود.

نکته کلیدی این فصل: مهمترین نگرانی در شافتهای گریز از مرکز، تنش خمشی و کنترل لقی است، در حالی که در پمپهای محوری، نیروی محوری و در پمپهای جابجایی مثبت، مقاومت در برابر نوسانات شدید گشتاور و سایش سطحی تعیینکننده هستند.

فصل ششم: مهندسی معکوس ۱: اصول اندازهگیری دقیق، ارزیابی آسیب و مستندسازی

مهندسی معکوس شافت یک فرآیند پیچیده و حیاتی برای واحدهای صنعتی است. هدف از مهندسی معکوس صرفاً بازتولید نیست، بلکه اصلاح ایرادات طراحی (Design Flaws) و ارتقاء متریال با توجه به تاریخچه شکست قطعه است. مهندس باید در هر مرحله، از یک کارشناس ابزار دقیق به یک محقق متالورژی تبدیل شود.

۱. پاکسازی، ارزیابی بصری و شناسایی آسیبهای کلیدی

اولین گام، پاکسازی کامل شافت از روغن، زنگزدگی و رسوبات است. سپس بازرسی بصری دقیق آغاز میشود:

- شکستگی و خستگی: بررسی الگوی شکست نهایی. اگر شکست از نوع خستگی باشد (سطح صاف + سطح زبر)، باید نقطه شروع ترک (Initiation Site) در شعاع فیله یا جای خار شناسایی شود.

- خوردگی و فرسایش: بررسی وجود حفرهزایی (Pitting)، خوردگی شیاری (Crevice Corrosion) (مخصوصاً زیر روکش شافت یا هاب پروانه) و علائم فرسایش (Erosion) ناشی از جریان سریع سیال یا ذرات ساینده.

- فریتینگ (Fretting Corrosion): این علامت، به صورت سایش نقطهای و اکسیداسیون کوچک در نواحی تماس ثابت (مانند نشیمنگاه داخلی یاتاقانها و کوپلینگ) ظاهر میشود و نشاندهنده لغزش (Micro-Movement) اجزا در نشیمنگاه خود است.

- علائم حرارتی: تغییر رنگ فلز (ماند آبی شدن فولاد) نشاندهنده داغ شدن موضعی شدید، معمولاً به دلیل خرابی آببند مکانیکی یا اصطکاک یاتاقان، است.

۲. تستهای غیرمخرب (NDT)

قبل از اندازهگیری ابعادی، تستهای غیرمخرب برای اطمینان از عدم وجود ترکهای پنهان، ضروری هستند. نقاط تمرکز تنش (شعاعهای فیله، جای خار، ریشههای رزوه) باید در اولویت بازرسی قرار گیرند:

- ذرات مغناطیسی (Magnetic Particle Testing - MT): برای شافتهای ساخته شده از مواد فرومغناطیس (فولادهای کربنی و آلیاژی).

- مایعات نافذ (Penetrant Testing - PT): برای مواد غیرفرومغناطیس (مانند فولادهای زنگ نزن آستنیتی).

۳. اندازهگیری دقیق ابعاد و هندسه

دقت اندازهگیری ابعادی، کلید بازتولید قطعه است.

- اندازهگیری قطرها:

- ابزار دقیق: استفاده از میکرومترهای کالیبره شده برای اندازهگیری قطرها.

- چند جهتهگیری: اندازهگیری در جهات مختلف (مثلاً در زوایای ) برای تشخیص بیضی شدن (Out-of-Roundness) و همچنین در طول یک نشیمنگاه برای تشخیص مخروطی شدن (Taper) ناشی از سایش یا تلرانس نادرست ساخت.

- اندازهگیری طول و فواصل: استفاده از کولیس ارتفاعسنج (Height Gauge) برای اندازهگیری فواصل طولی و پلههای شافت (Shoulder) نسبت به یک سطح مبنا.

- اندازهگیری لنگی و هممحوری (Runout and Concentricity):

- هدف: اندازهگیری انحراف کلی (TIR) در نشیمنگاههای حیاتی (یاتاقانها، آببند و کوپلینگ). این اندازهگیری باید با قرار دادن شافت روی V-Block و استفاده از ساعت اندازهگیری (Dial Indicator) انجام شود.

- بحرانیت: لنگی شعاعی شافت در ناحیه آببند مکانیکی یک پارامتر تعیینکننده است و باید دقیقترین اندازهگیری را داشته باشد.

- سیستمهای اندازهگیری سهبعدی (CMM): در صورت دسترسی، استفاده از ماشین اندازهگیری مختصاتی (CMM) دقت بالاتری را برای پروفایلهای پیچیده (مانند پروفیل رزوهها یا هندسه لنگ میللنگها در پمپهای رفت و برگشتی) فراهم میکند.

۴. مستندسازی متالورژیکی و مشخصات سطحی

تعیین گرید متریال شافت برای بازتولید یک قطعه با خواص مکانیکی مشابه یا بهتر، ضروری است:

- آنالیز شیمیایی:

- تست PMI (Positive Material Identification): استفاده از دستگاههای پرتابل اسپکترومتری (مانند XRF) در محل برای تعیین سریع و غیرمخرب عناصر آلیاژی کلیدی (مانند درصد کروم، نیکل، مولیبدن) و تخمین گرید تقریبی فولاد.

- آنالیز دقیق آزمایشگاهی: در صورت نیاز به دقت بالا، نمونهبرداری کوچک از یک ناحیه غیربحرانی و ارسال آن برای آنالیز دقیق اسپکترومتری به آزمایشگاه.

- سختیسنجی:

- تست سختی (مانند راکول C یا برینل): انجام تست سختی در هسته (Core) و سطح (Case) شافت برای تعیین نوع و عمق عملیات حرارتی (Heat Treatment). این دادهها برای مهندسی معکوس فرآیند ساخت (مانند کوئنچ و تمپر یا سختکاری القایی) حیاتی هستند.

- مستندسازی تلرانسها: ثبت تلرانسهای نهایی (بر اساس اندازهگیری قطعه موجود) که معمولاً با استانداردهای Fit & Tolerance مانند ISO 286 یا ANSI B4.1 مطابقت داده میشوند (مثلاً H7/g6 برای نشیمنگاههای یاتاقان).

نکته کلیدی این فصل: موفقیت در مهندسی معکوس یک شافت خراب، نه تنها به اندازهگیری ابعادی، بلکه به توانایی مهندس در «خواندن» تاریخچه شکست از روی علائم بصری (مانند فریتینگ، خوردگی موضعی) و مستندسازی دقیق مشخصات متالورژیکی (PMI و سختیسنجی) بستگی دارد.

فصل هفتم: مهندسی معکوس ۲: نقشه کشی کاربردی و استانداردهای کلیدی (GD&T)

تهیه نقشه فنی یک شافت معکوسشده نیازمند توجه ویژه به تلرانسها و استانداردهای نقشه کشی است. در مهندسی شافت، تلرانسهای هندسی (Geometric Dimensioning and Tolerancing - GD&T) اهمیت به مراتب بیشتری نسبت به تلرانسهای ابعادی ساده دارند، چرا که رفتار چرخشی و دینامیکی شافت مستقیماً به دقت شکل و موقعیت سطوح حیاتی آن وابسته است.

۱. تعریف مبناها (Datums) برای کنترل چرخش

در نقشهکشی شافت، تعریف صحیح مبناها (Datum References) اولین گام برای کنترل کیفیت است. مبنا باید با سطوح اصلی عملکردی شافت تطابق داشته باشد.

- مبنای اولیه (Primary Datum - A): همیشه محور (Axis) شافت است که از بزرگترین نشیمنگاه یاتاقان (نزدیکتر به سمت پروانه یا بحرانیترین یاتاقان) به دست میآید. این مبنا، تمام تلرانسهای لنگی و عمود بودن را کنترل میکند.

- مبنای ثانویه (Secondary Datum - B): معمولاً محور به دست آمده از نشیمنگاه یاتاقان دوم یا نشیمنگاه اسپیسر کوپلینگ در نظر گرفته میشود.

- مبنای ثالث (Tertiary Datum - C): میتواند یک سطح شانه (Shoulder Face) یا سطح انتهایی شافت باشد و برای کنترل عمود بودن (Perpendicularity) شانه نسبت به محور استفاده شود.

۲. تلرانسهای حیاتی هندسی (GD&T Callouts)

در شافت پمپ، تنها چند نوع تلرانس هندسی هستند که مستقیماً بر عمر یاتاقان و آببند تأثیر میگذارند و باید با سختگیرانهترین تلرانسها کنترل شوند:

الف) لنگی کل (Total Runout)

- اهمیت: لنگی کل (Total Runout) مهمترین پارامتر کنترلی برای شافتهای دوار است. این تلرانس همزمان شکل (Form)، موقعیت (Location) و زاویه (Orientation) یک سطح را نسبت به محور اصلی (Datum A-B) کنترل میکند.

- نحوه اعمال: بر روی نشیمنگاه آببند مکانیکی و نشیمنگاه یاتاقانها اعمال میشود. تلرانس لنگی کل برای نشیمنگاه آببند معمولاً بسیار سختگیرانه است (اغلب زیر ۰.۰۰۰۵ اینچ یا0.013 mmبه ازای کل طول).

- تأثیر بر عملکرد: اگر لنگی شعاعی بیش از حد باشد، آببند مکانیکی در حین چرخش دائماً با انحراف مواجه میشود که باعث نشت و خرابی سریع آن میگردد.

ب) عمود بودن (Perpendicularity)

- اهمیت: این تلرانس برای تمام سطوح شانهها (Shoulders) و سطوح انتهایی شافت که بار محوری را تحمل میکنند (مانند نشیمنگاه حلقه داخلی یاتاقان رانش) حیاتی است.

- نحوه اعمال: عمود بودن شانه باید نسبت به محور اصلی شافت (Datum A) کنترل شود.

- تأثیر بر عملکرد: اگر شانه یاتاقان نسبت به محور عمود نباشد، یاتاقان در هنگام نصب به طور ناصافی فشرده میشود، که منجر به بارگذاری نامتوازن داخلی و شکست زودهنگام یاتاقان رانش میشود.

ج) صافی سطح (Surface Finish - Roughness)

گرچه صافی سطح یک تلرانس GD&T نیست، اما جزء لاینفک نقشهکشی شافت است و باید با دقت بالا مشخص شود:

ناحیه کاربردی | نوع تلرانس ISO 286 | تلرانس سطح مورد نیاز µmRa | دلیل |

نشیمنگاه یاتاقان | تداخلی (مانند k5 یا m6 ) | ۰.۸ تا ۱.۶ | تضمین انتقال مناسب بار و جلوگیری از لغزش (Creep) یاتاقان. |

نشیمنگاه کوپلینگ | Fit انتقالی (مانند h6 یا g6) | 0.2تا0.4 | حفظ سطح بهینه برای سایش اندک (Fretting) با روکش یا آببند و بهبود عمر آببندی. |

نشیمنگاه آب بند | Fit انتقالی یا تداخلی (بسته به نوع کوپلینگ) | 1.6تا3.2 | انتقال گشتاور و جلوگیری از فریتینگ (Fretting) در حالت تداخلی |

3. تلرانسهای ابعادی و فیت (Fit and Tolerance)

- نشیمنگاه یاتاقان: معمولاً از تلرانسهای با تداخل (Interference Fit) استفاده میشود.تا اطمینان حاصل شود که حلقه داخلی یاتاقان به شافت قفل میشود و از پدیده فریتینگ (Fretting) جلوگیری گردد. اگر یاتاقان برای حرکت محوری طراحی شده باشد، از فیتهای لقی (Clearance Fit) دقیق استفاده میشود.

- طولهای کلیدی: تلرانسهای طول (به ویژه فواصل بین شانهها) باید دقیق باشند تا اطمینان حاصل شود که مجموعه اجزای پمپ (پروانه، یاتاقانها و اسپیسرها) بدون اعمال بار محوری یا فشردهسازی اضافی (Stack-up Error) نصب میشوند.

نکته کلیدی این فصل: مهمترین اقدام در نقشهکشی یک شافت دوار، تعریف محور دوران به عنوان مبنا (Datum A-B) و کنترل سختگیرانه لنگی کل (Total Runout) و عمود بودن (Perpendicularity) سطوح شانهها نسبت به این محور است. این دو پارامتر، ضامن طول عمر سیستم آببندی و یاتاقان هستند.

فصل هشتم: عملیات حرارتی و سطحی: افزایش سختی و مقاومت در برابر خوردگی و سایش

عملیات حرارتی و پوششهای سطحی، ابزارهای اصلی مهندس متالورژی برای افزایش عمر خستگی (Fatigue Life) و مقاومت به سایش (Wear Resistance) در نقاط حیاتی شافت هستند، بدون اینکه سختی و چقرمگی کل بدنه شافت به خطر بیفتد.

۱. هدف اصلی: ایجاد تنشهای فشاری پسماند (Residual Compressive Stresses)

بیشتر شکستهای مکانیکی در شافتها از نوع خستگی (Fatigue) هستند که منشأ آنها تنشهای کششی در سطح یا زیر سطح است. هدف اولیه از سختکاری سطحی (مانند شات پینینگ، نوردکاری یا سختکاری القایی) ایجاد تنشهای فشاری پسماند در لایههای سطحی شافت است. این تنشهای فشاری، تنشهای کششی ناشی از بارگذاری خارجی (مانند تنش خمشی متناوب) را خنثی میکنند و شروع ترکهای خستگی را به شدت به تعویق میاندازند.

۲. عملیات حرارتی حجمی (Bulk Heat Treatment)

این فرآیند برای بهینهسازی خواص مکانیکی کل شافت به کار میرود:

- کوئنچ و تمپر (Quench and Temper): برای فولادهای آلیاژی (مانند 4140 یا 4340)، این عملیات برای رسیدن به یک تعادل خوب بین استحکام کششی بالا و چقرمگی (Toughness) مناسب انجام میشود. شافت را تا دمای آستنیته گرم کرده، سپس با سرعت کنترلشدهای سرد (کوئنچ) و در نهایت در دمایی زیر دمای بحرانی گرم (تمپر) میکنند تا تنشهای داخلی کاهش یافته و فاز مارتنزیت بهینه شود.

۳. سختکاریهای موضعی (Surface Hardening - Case Hardening)

این تکنیکها فقط لایه سطحی شافت را سخت میکنند تا مقاومت در برابر سایش و خستگی موضعی افزایش یابد:

فرآیند | نحوه عملکرد | عمق سختکاری | مزایا و کاربرد کلیدی |

سختکاری القایی (Induction Hardening) | گرمایش سریع موضعی توسط جریانهای گردابی القایی و به دنبال آن کوئنچ. فقط نقاط حیاتی (نشیمنگاه یاتاقان، آببند) سخت میشوند. | معمولاً ۱ تا ۴ میلیمتر | سرعت بالا، کنترل دقیق دما و عمق، ایجاد تنشهای فشاری پسماند عالی برای مقاومت در برابر خستگی خمشی. |

کربورایزینگ (Carburizing) | نفوذ کربن به سطح شافت در دمای بالا، سپس کوئنچ. | ۰.۵ تا ۲.۵ میلیمتر | ایجاد یک سطح بسیار سخت با هستهای چقرمه. مناسب برای شافتهایی که نیاز به مقاومت بالا در برابر سایش دارند. |

نیتریده کردن (Nitriding) | نفوذ اتمهای نیتروژن به سطح شافت (معمولاً با گاز یا پلاسما) در دمای نسبتاً پایین (حدود ۵۰۰ تا ۵۷۰ درجه سانتیگراد). | ۰.۰۵ تا ۰.۵ میلیمتر | کمترین اعوجاج (Distortion) در قطعه، ایجاد مقاومت عالی در برابر سایش و خوردگی-خستگی (Corrosion Fatigue)، مناسب برای فولادهای زنگ نزن خاص و آلیاژی. |

۴. پوششهای سطحی و اصلاح سطح (Surface Coatings)

این روشها برای بهبود مقاومت در برابر خوردگی یا سایش در محیطهای خورنده یا حاوی ذرات جامد به کار میروند:

- آبکاری کروم سخت (Hard Chrome Plating): یک لایه کروم سخت و نازک بر روی سطح شافت ایجاد میکند.

- مزایا: سختی بالا (تا 60−70 HRC)مقاومت عالی در برابر سایش و فرسایش، و ضریب اصطکاک پایین در ناحیه آببند.

- نکته حیاتی: آبکاری کروم ممکن است به دلیل پدیده هیدروژن تردی (Hydrogen Embrittlement)، مقاومت خستگی شافت را کاهش دهد. اگر از این روش استفاده شود، پس از آبکاری، باید فرآیند پخت (Baking) برای حذف هیدروژن انجام شود.

- پوششهای اسپری حرارتی (Thermal Spray Coatings): پودرهای سرامیکی یا آلیاژی با سرعت بالا و دمای زیاد روی سطح شافت پاشیده میشوند (مانند HVOF - High Velocity Oxygen Fuel).

- مزایا: مقاومت استثنایی در برابر فرسایش و کاویتاسیون (مانند پوششهای کاربید تنگستن)، بهترین راهکار برای ارتقاء شافتهای موجود در پمپهای حاوی سیالات ساینده.

۵. عملیات مکانیکی تکمیلی: شات پینینگ و نوردکاری

این عملیات در واقع عملیات حرارتی نیستند، اما اثر مشابهی دارند و بعد از عملیات حرارتی حجمی انجام میشوند:

- شات پینینگ (Shot Peening): بمباران سطح شافت با ذرات کوچک و کروی شکل (Shot) با سرعت بالا. این فرآیند باعث تغییر شکل پلاستیک در لایه سطحی شده و به طور مکانیکی تنشهای فشاری پسماند بالایی را ایجاد میکند.

- کاربرد: در ریشههای رزوه، شعاعهای فیله و سایر نقاط تمرکز تنش برای افزایش چشمگیر عمر خستگی.

- نوردکاری رزوه (Thread Rolling): به جای برش رزوه، آن را با غلتکهای سخت شکل میدهند. همانند شات پینینگ، این فرآیند تنشهای فشاری پسماند در ریشه رزوه ایجاد میکند که شکست خستگی در این ناحیه را به تأخیر میاندازد.

نکته کلیدی این فصل: انتخاب عملیات حرارتی، نه تنها باید سختی سطحی را برای مقابله با سایش (به ویژه در نشیمنگاه آببند و یاتاقان) افزایش دهد، بلکه مهمتر از آن، باید از طریق مکانیسمهایی مانند سختکاری القایی یا شات پینینگ، تنشهای فشاری پسماند را در سطح شافت ایجاد کند تا مقاومت آن در برابر خستگی خمشی متناوب تقویت شود.

فصل نهم: اتصالات بحرانی: طراحی جای خار، رزوه و کوپلینگها

نقاط اتصال اجزای جانبی (مانند پروانه، کوپلینگ، و اسپیسر) به شافت، به دلیل تغییرات ناگهانی هندسی، بحرانیترین نقاط تمرکز تنش هستند. اگر این نقاط به درستی طراحی یا ساخته نشوند، شافت در تنشهای عملیاتی پایینتر از حد انتظار، دچار شکست خستگی میشود.

۱. جای خار (Keyways): کانون تمرکز تنش

جای خار (Keyway) برای انتقال گشتاور از شافت به هاب (پروانه یا کوپلینگ) استفاده میشود و از نظر مکانیک شکست، یکی از ضعیفترین نقاط شافت است.

الف) مقایسه هندسههای جای خار

ضریب تمرکز تنش تئوریک در یک جای خار استاندارد (Square End Keyway) میتواند تا حدود 3.0 برسد، به این معنی که تنش موضعی سه برابر تنش اسمی محاسبه شده در آن مقطع است.

- جای خار با انتهای مربعی (Square End Keyway):

- عیب: انتهای آن (ناحیه برش عمودی) یک گوشه تیز با شعاع فیله تقریباً صفر ایجاد میکند که شدیدترین تمرکز تنش خمشی و پیچشی را به وجود میآورد و اصلیترین نقطه شروع ترک خستگی است.

- توصیه: در شافتهای حیاتی و پمپهای پرسرعت، باید از استفاده از آن اجتناب شود.

- جای خار با انتهای نیمدایرهای (Sled Runner Keyway):

- مزیت: انتهای شیار به صورت یک منحنی کامل یا شیار تنشگیر (Relief Groove) ماشینکاری میشود. این طراحی ضریب تمرکز تنش

را به طور قابل توجهی (معمولاً زیر 2.0) کاهش میدهد و عمر خستگی شافت را به طرز چشمگیری بهبود میبخشد.

- توصیه: استاندارد API 610 این نوع طراحی را برای پمپهای پرکاربرد و حیاتی ترجیح میدهد.

ب) مدیریت بارگذاری و فریتینگ (Fretting)

- انتقال گشتاور: در طراحیهای مدرن، کوپلینگ یا هاب پروانه با استفاده از فیت تداخلی (Interference Fit) بین شافت و هاب، بخش عمدهای از گشتاور را از طریق اصطکاک منتقل میکنند، و جای خار صرفاً نقش یک مکانیزم پشتیبان (Shear Key) یا مکانیزم تعیین موقعیت محوری را دارد. این کار تنشهای برشی و خمشی در جای خار را کاهش میدهد.

- جلوگیری از فریتینگ: اگر بین هاب و شافت حرکت نسبی میکروسکوپی (Micro-Movement) وجود داشته باشد، فریتینگ (Fretting) رخ میدهد. فریتینگ منجر به تخریب سطح و ایجاد اکسیدها میشود که این اکسیدها به عنوان آغازگرهای ترک خستگی عمل کرده و مقاومت خستگی شافت را بیش از پیش کاهش میدهند. راهحل این است که نشیمنگاه هاب با استفاده از یک فیت تداخلی سنگین (Heavy Interference Fit) مونتاژ شود تا هیچ گونه لغزشی در حین کار رخ ندهد.

۲. رزوهها (Threads): تمرکز تنش در ریشه دندانه

رزوهها (معمولاً برای نصب نگهدارندهها، پروانه یا مهره کوپلینگ) دومین ناحیه بحرانی تمرکز تنش هستند.

الف) طراحی ریشه رزوه

- نقطه شکست: شکست خستگی در رزوهها تقریباً همیشه از ریشه (Root) دندانه اول (نزدیکترین دندانه به شانه شافت) آغاز میشود. دلیل آن، تجمع تنشهای کششی و خمشی در انتهای تیزی است که توسط ابزار برش ایجاد شده است.

- پروفایل UNR: در طراحیهای استاندارد، پروفایل رزوههای UNR (Unified National Rounded) با یک شعاع در ریشه دندانه، نسبت به پروفایلهای UNC (Unified National Coarse) که ریشهای تیزتر دارند، ترجیح داده میشوند؛ زیرا را کاهش میدهند.

ب) اهمیت نوردکاری رزوه (Thread Rolling)

- بهبود عمر خستگی: بهترین تکنیک برای افزایش مقاومت خستگی رزوه، ساخت آن از طریق نوردکاری (Rolling) یا شکلدهی (Forming) است، نه برش.

- مکانیسم: نوردکاری رزوه باعث میشود که الیاف فلز بریده نشوند، بلکه جریان یابند و متراکم شوند. این تغییر شکل پلاستیک، دقیقاً مانند شات پینینگ، تنشهای فشاری پسماند (Residual Compressive Stresses) بالایی را در ریشه دندانه (بحرانیترین نقطه) ایجاد میکند. این تنشهای فشاری، تنشهای کششی مخرب ناشی از بارگذاری خارجی را خنثی کرده و میتواند عمر خستگی رزوه را تا ۳۰۰ درصد افزایش دهد. نوردکاری رزوه باید همیشه پس از عملیات حرارتی نهایی شافت انجام شود.

۳. اتصالات کوپلینگ (Coupling Attachments)

اتصال شافت به کوپلینگ (یا هاب) که گشتاور را از محرک میگیرد، باید سه وظیفه را انجام دهد: انتقال گشتاور، حفظ هممحوری، و تحمل نیروهای محوری (در صورت وجود).

الف) کوپلینگهای فیت تداخلی و مخروطی (Tapered vs. Straight Fits)

- شافت با انتهای مستقیم و خاردار (Straight Shaft with Key):

- مزیت: سادگی و هزینه تولید کمتر.

- عیب: اتکای شدید به جای خار برای انتقال گشتاور و حساسیت به فریتینگ در نشیمنگاه کوپلینگ، به ویژه در شرایط لرزش بالا.

- شافت با انتهای مخروطی (Tapered Shaft End):

- مزیت: بهترین روش برای انتقال گشتاورهای بالا و اطمینان از هممرکزی (Concentricity). نسبت مخروطی (مثلاً ۱:۱۲) به کوپلینگ اجازه میدهد تا یک فیت تداخلی بسیار محکم (بدون نیاز به نیروی خارجی برای نصب) ایجاد کند. این امر عملاً نیاز به جای خار را برای انتقال گشتاور از بین میبرد و بار اصلی را از طریق اصطکاک سطحی منتقل میکند، که خطر فریتینگ را به حداقل میرساند.

- توصیه: در پمپهای حیاتی و مطابق با استاندارد API 610، استفاده از اتصالات مخروطی برای شافت توصیه میشود.

ب) تأثیر ناهمراستایی کوپلینگ (Misalignment)

- منبع بارگذاری: کوپلینگها هرگز نمیتوانند ناهمراستایی کامل (صفر) داشته باشند. هرگونه ناهمراستایی زاویهای (Angular) یا ناهمراستایی موازی (Parallel)، باعث اعمال یک تنش خمشی چرخشی (کاملاً معکوس شده) در انتهای شافت، نزدیکترین نقطه به کوپلینگ، میشود.

- طراحی: کوپلینگهای انعطافپذیر (مانند کوپلینگ دیسکی یا دیافراگمی) برای جذب این ناهمراستایی طراحی شدهاند تا نیروی واکنشی (Reaction Force) و تنش خمشی منتقل شده به شافت به حداقل برسد. با این حال، اگر شافت اصلی بسیار کوتاه باشد یا لقی (Deflection) آن کم باشد، کوپلینگ باید به درستی انتخاب شود تا نیروهای واکنشی بیش از حد ایجاد نکند.

نکته کلیدی این فصل: نقطه ضعف مهندسی در شافتها اغلب نه در مقطع اصلی بدنه، بلکه در نقاط اتصال است. اولویت طراحی باید استفاده از جای خارهای نیمدایرهای (Sled Runner)، ساخت رزوهها با فرآیند نوردکاری (Rolling) برای القای تنشهای فشاری پسماند، و استفاده از فیتهای تداخلی محکم (به ویژه مخروطی) برای جلوگیری از فریتینگ در نشیمنگاه کوپلینگ باشد.

فصل دهم: بررسی حالات شکست: شناسایی علل ریشهای (خستگی، خوردگی و فرسایش)

تحلیل شکست شافت پمپ، پیچیدهترین و مهمترین بخش مهندسی معکوس است. تقریباً تمام شکستهای شافتها در سرویس، به دلیل یکی از سه مکانیسم زیر یا ترکیبی از آنها رخ میدهند: خستگی (Fatigue)، خوردگی (Corrosion)، و سایش (Wear). برای یک تحلیلگر شکست، تشخیص دقیق نوع شکست، نقطه شروع (Initiation Point) و مسیر رشد (Propagation Path) آن، ضروری است.

۱. شکست خستگی (Fatigue Failure)

شکست خستگی، رایجترین حالت شکست در شافتهای دوار است که در آن، ماده در تنشهایی بسیار پایینتر از حد استحکام تسلیم خود، به دلیل اعمال چرخههای تکراری بار (مانند تنش خمشی متناوب) از کار میافتد.

الف) علائم ماکروسکوپی (Visual Signs)

- ماهیت شکست: سطح شکست خستگی دو بخش متمایز دارد:

- منطقه رشد ترک (Crack Propagation Area): این قسمت صاف، صیقلی، و اغلب حاوی علائمی به نام علامتهای ساحلی (Beach Marks) یا صدفی (Clam Shell Marks) است. هر علامت ساحلی نشاندهنده یک وقفه یا تغییر در بارگذاری در طول رشد ترک است.

- منطقه شکست نهایی (Final Fracture Area): بخش کوچکی و زبر است که وقتی مقطع باقیمانده شافت دیگر توانایی تحمل بار را نداشته، ناگهان پاره شده است. این ناحیه معمولاً دارای دندانههای تیز یا ناهمواری است.

- نقطه شروع: ترک خستگی همیشه از یک نقطه تمرکز تنش آغاز میشود؛ شایعترین نقاط شامل ریشه رزوه، جای خار، یا یک حفره خوردگی (Pitting) هستند.

ب) تحلیل خستگی و نمودارها

برای تحلیل ایمنی در برابر خستگی، مهندسان از نمودارهایی استفاده میکنند که تنش میانگین (مثلاً تنش پیچشی ثابت) و دامنه تنش (تنش خمشی متناوب) را با هم ترکیب میکنند:

- نمودار

(استحکام - چرخه): این نمودار برای فولادها، حد معینی از تنش (معروف به حد تحمل - Endurance Limit را نشان میدهد که اگر تنش کاری زیر آن باشد، شافت به طور نامحدود (معمولاً بالای چرخه) عمر میکند.

- نمودار گودمن اصلاحشده (Modified Goodman Diagram): این ابزار برای ارزیابی شکست در شرایط بارگذاری ترکیبی (مانند تنش خمشی کاملاً معکوس شده به همراه تنش پیچشی ثابت) ضروری است. این نمودار رابطه بین دامنه تنش و تنش میانگین

را بر اساس استحکام نهایی و حد تحمل تعریف میکند.

۲. شکستهای ناشی از خوردگی (Corrosion Failures)

خوردگی نه تنها باعث کاهش مقطع شافت میشود، بلکه با ایجاد ناهمواریهای سطحی، به عنوان آغازگرهای تمرکز تنش عمل میکند و مقاومت خستگی شافت را به شدت کاهش میدهد.

الف) خوردگی حفرهای و شیاری (Pitting and Crevice Corrosion)

- خوردگی حفرهای (Pitting): در فولادهای زنگ نزن، به ویژه در حضور یونهای کلرید (آب شور)، شکست لایه محافظ (Passive Layer) کروم اکسید رخ میدهد و حفرههای عمیق و موضعی ایجاد میشود. هر حفره یک آغازگر تمرکز تنش خستگی است.

- خوردگی شیاری (Crevice): این نوع خوردگی زیر روکش شافت، هاب پروانه یا نشیمنگاه اسپیسرها رخ میدهد، جایی که لقی (Gap) بسیار کم است و سیال محبوس میشود. کمبود اکسیژن در این شیار، اختلاف پتانسیل ایجاد کرده و باعث تخریب سریع ماده در آن ناحیه میشود. این پدیده یکی از دلایل اصلی شکست شافتها در ناحیه آببند مکانیکی است.

ب) خستگی-خوردگی (Corrosion Fatigue) - حالت بحرانی

- مکانیسم: این جدیترین نوع شکست در شافتهای پمپ است. در محیطهای خورنده (حتی آب شیرین معمولی)، هیچ مادهای حد تحمل (Endurance Limit) واقعی ندارد. خوردگی به طور پیوسته در حال ایجاد و عمیقتر کردن ترکهای ریز خستگی است.

- نتیجه: شافت تحت بارگذاری بسیار پایینتر از آنچه انتظار میرود (مثلاً نصف ) به طور قطعی از کار خواهد افتاد، هرچند ممکن است میلیونها چرخه طول بکشد.

- راهحلهای متالورژیکی:

- انتخاب مواد مقاوم: استفاده از فولادهای داپلکس (Duplex) یا سوپرداپلکس در محیط کلریدی.

- محافظت سطحی: استفاده از پوششهایی مانند نیتریده کردن (Nitriding) که مقاومت سطحی به خوردگی و تنش فشاری پسماند ایجاد میکند.

ج) ترکخوردگی تنشی-خوردگی (Stress-Corrosion Cracking - SCC)

- شرایط وقوع: نیازمند سه عامل همزمان است:

- ماده حساس: مانند فولادهای زنگ نزن آستنیتی (سری 300) در محیطهای کلریدی و دمای بالا.

- محیط خاص: مانند یون کلرید یا سولفید هیدروژن.

- تنش کششی ثابت: تنشهای پسماند ناشی از مونتاژ یا عملیات حرارتی.

- الگوی شکست: در سطح شکست، ترکها به صورت شبکهای و منشعب (Branched Cracks) مشاهده میشوند که برخلاف خستگی مکانیکی، نیازی به بارگذاری چرخشی ندارند.

۳. شکستهای ناشی از سایش (Wear Failures)

سایش منجر به از دست رفتن مقطع شافت و در نهایت به افزایش لقی (Deflection) و تمرکز تنش مکانیکی در نقاط باقیمانده میشود.

الف) فرسایش (Erosion) و کاویتاسیون (Cavitation)

- فرسایش: ناشی از جریان سریع سیال حاوی ذرات جامد (شن و ماسه) است که به طور مداوم سطح شافت را خراشیده و مقطع را کاهش میدهد.

- کاویتاسیون: فروپاشی حبابهای بخار (به دلیل فشار پایین) در نزدیکی پروانه، نیروی ضربهای موضعی ایجاد میکند که منجر به تخریب و حفرههای قارچمانند در سطح پروانه و نواحی نزدیک به شافت میشود.

ب) خوردگی مالشی (Fretting Corrosion) - شکست خاموش

- مکانیسم: این پدیده در نشیمنگاههای فیت تداخلی (Interference Fit) مانند هاب کوپلینگ یا حلقه داخلی یاتاقانها رخ میدهد. به دلیل لرزش یا بارگذاری چرخشی، حرکت نسبی میکروسکوپی (Micro-Movement) رخ میدهد. این حرکت لایه اکسیدی محافظ را از بین میبرد و ماده تازه را در معرض واکنش با محیط (یا حتی اکسیژن هوا) قرار میدهد.

- علائم: پودر قرمز/قهوهای (اکسید آهن) یا سیاه (در فولادهای زنگ نزن) در محل تماس مشاهده میشود.

- خطر: این آسیبهای سطحی عمیق (Fretting Pits) دارای ضریب تمرکز تنش بسیار بالایی هستند و مستقیماً منجر به شکست خستگی در این نواحی میشوند. تأکید میشود که شافتهای شکسته در نشیمنگاه یاتاقان/کوپلینگ، اغلب به دلیل Fretting ناشی از فیت تداخلی ناکافی یا ناهمراستایی اولیه رخ میدهند.

نتیجهگیری

شافت پمپ صنعتی، بیش از یک میله فلزی دوار است؛ بلکه ترکیبی مهندسیشده از انتخاب متریال، طراحی هندسی دقیق، و عملیات حرارتی هدفمند است که باید در برابر نیروهای دینامیکی و شرایط محیطی خصمانه مقاومت کند. موفقیت در طراحی یا مهندسی معکوس آن، مستلزم درک عمیق از تعامل متالورژی با تنشهای وارده است.

همانطور که در سفر مهندسی آرمان مشاهده شد، جلوگیری از شکست در این اجزای حیاتی، نه با تعویض صرف، بلکه با یک تحلیل دقیق ریشه شکست (RCA) آغاز میشود. کارشناسان طراحی و تعمیرات باید همواره بر سه اصل کلیدی تمرکز کنند: کاهش تمرکز تنش در نقاط بحرانی (مانند استفاده از جای خارهای نیمدایرهای و نوردکاری رزوه)، انتخاب آلیاژ مقاوم در برابر محیط (برای مقابله با خستگی-خوردگی)، و حفظ سختی و هممحوری (برای محافظت از یاتاقان و آببند مکانیکی). این دیدگاه جامع، همان رویکردی است که پمپها را به اجزای قابل اتکای خط تولید تبدیل میکند.

تهیه و تدوین : علی منتظرالظهور 1404

مقاله شافت پمپ.pdf

منابع و مراجع

- Bloch, H. P. (2011). Pump Wisdom: Problem Solving for Operators and Specialists. Wiley-Blackwell.

- Karassik, I. J., Krutzsch, W. C., & Fraser, W. H. (2001). Pump Handbook. McGraw-Hill Education.

- Shigley, J. E., Budynas, R. G., & Nisbett, J. K. (2014). Shigley's Mechanical Engineering Design. McGraw-Hill.

- Standard API 610 (ISO 13709) - Centrifugal Pumps for Petroleum, Petrochemical and Natural Gas Industries.

- ASM Handbook, Volume 1: Properties and Selection: Irons, Steels, and High-Performance Alloys.